Bài báo này đề cập ảnh hưởng của 4 thông số vừa nêu lên chiều dày lớp trắng và chiều sâu lớp thấm khi thấm thép SKD61…

A study of the effect of main technological parameters on plasma nitrided layer of SKD61 steel in NITRION unit

Hoàng Vĩnh Giang, Nguyễn Văn Tư

Trường ĐHBK Hà Nội

Ngày nhận bài: 22/10/2014, Ngày duyệt đăng: 6/12/2014

Tóm tắt

Thấm N plasma trên thiết bị Nitrion với phần mềm lập trình điều khiển tự động, 4 thông số công nghệ chính có ảnh hưởng quan trọng đến sự hình thành lớp thấm bao gồm nhiệt độ, thời gian, thành phần và áp suất khí thấm. Bài báo này đề cập ảnh hưởng của 4 thông số vừa nêu lên chiều dày lớp trắng và chiều sâu lớp thấm khi thấm thép SKD61. Nghiên cứu sử dụng phần mềm Minitab16 và quy hoạch thực nghiệm Taguchi L9 với 4 thông số và 3 mức gồm 9 thí nghiệm. ảnh hưởng của mỗi thông số được đánh giá dựa trên tỷ số tín hiệu-nhiễu SN: chiều sâu lớp thấm được phân tích theo tiêu chí lớn hơn tốt hơn, còn chiều dầy lớp trắng là nhỏ hơn tốt hơn. Kết quả thực nghiệm cho thấy việc ứng dụng phương pháp thực nghiệm Taguchi cho phép xác định được chế độ công nghệ hợp lý với số lượng thí nghiệm ít nhất. Khi thấm thép SKD61 với yêu cầu hạn chế lớp trắng, kết quả tốt nhất nhận được khi thấm ở 490 oC, khí thấm 20% N2 +80% H2, áp suất 3 mbar và thời gian tùy thuộc chiều sâu lớp thấm.

Từ khóa: Thấm N plasma, lớp trắng, lớp thấm.

Abstract

For nitriding in plasma nitriding unit NITRION with modern programmed process controls, four main process controllable parameters that mostly effect the formation of nitrided layer are temperature, time, composition and pressure of nitriding atmosphere. This paper reports the effect of these parameters on the case depth and com- pound thickness of plasma nitrided SKD61 steel. The Minitab 16 was used to design and analyse the experiments using Taguchi approach L9 with 3 levels and 4 factors. The effect of each parameter is determined by signal-to- noise ratios SN: case depth is the larger the better and compound thickness is the smaller the better. The results show the application of the Taguchi method helps to get a suitable combination of the process parameters with min- imal number of experiments. For nitriding SKD61 steel with minimal compound thickness, the process should be done at 490 oC with 20% N2 + 80% H2 under 3 mbar and time varied with the desired case depth.

Key words: Plasma nitriding, compound layer, nitrided case depth.

1. Đặt vấn đề

1.1. Công nghệ thấm N plasma

Thấm N plasma ứng dụng quá trình phóng điện giữa 2 điện cực trong môi trường khí chứa N2 áp suất vài mbar, vật thấm là catôt, thành lò là anôt. Phóng điện làm ion hóa khí tạo nên plasma. Plasma vừa nung nóng vật thấm vừa là nguồn cung cấp các N hoạt tính cho quá trình thấm. Khi thấm trên thiết bị NITRION, quá trình thấm được lập trình và điều khiển bằng phần mềm. Các thông số điện áp, chu kỳ xung, xung bật/tắt được lựa chọn theo kinh nghiệm trong một khoảng nhất định và phần mềm sẽ tự điều khiển tối ưu trong quá trình thấm. Nhiệt độ, thời gian, áp suất và thành phần khí thấm là 4 thông số công nghệ cần được lựa chọn hợp lý để nhận được lớp thấm theo yêu cầu.

1.2. Quy hoạch thực nghiệm bằng phương pháp Taguchi

Taguchi (Nhật bản) là người đặt nền móng cho phương pháp thiết kế chắc chắn (Robust Design), cũng là người đề ra phương pháp thực nghiệm mang tên ông. Mục tiêu phương pháp Taguchi là thiết kế một quá trình/sản phẩm ít chịu ảnh hưởng bởi những yếu tố gây ra sự sai lệch về chất lượng. Mục đích là điều chỉnh các thông số đến mức tối ưu để quá trình/sản phẩm ổn định ở mức chất lượng tốt nhất. Phương pháp Taguchi sử dụng các dãy trực giao trong quy hoạch thực nghiệm. Do đó phương pháp này cho phép sử dụng tối thiểu các thí nghiệm cần thiết để để nghiên cứu ảnh hưởng của các thông số lên một đặc tính được lựa chọn nào đó của một quá trình/sản phẩm từ đó nhanh chóng điều chỉnh các thông số tiến đến tối ưu nhanh nhất. Như vậy, có thể sử dụng phương pháp Taguchi để tìm tổ hợp các thông số công nghệ thấm N plasma hợp lý với đặc tính lớp thấm theo yêu cầu.

Phương pháp Taguchi sử dụng tỷ số tín hiệu/nhiễu (signal-to-noise) SN được chuyển đổi từ hàm số mất mát L = k (y-m)2, trong đó L là mất mát do sai lệch giá trị đặc tính y nhận được so với giá trị đặc tính m mong muốn, k là hằng số. Tỷ số SN được xây dựng và chuyển đổi để tính toán cho 3 trường hợp chính:

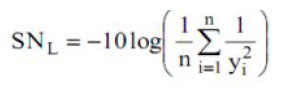

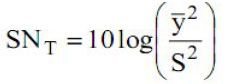

– nếu giá trị đặc tính yi cần đạt “Lớn hơn tốt hơn” thì:

– nếu giá trị đặc tính yi cần đạt “Nhỏ hơn tốt hơn” thì:

– nếu giá trị đặc tính yi cần đạt “Định mức tốt nhất” thì:

Trong đó n, S, y lần lượt là số thí nghiệm, độ lệch chuẩn và giá trị trung bình. Trong mọi trường hợp, tỷ số SN càng lớn thì đặc tính nhận được càng tốt.

Phương pháp thực nghiệm Taguchi do không sử dụng toàn bộ các tổ hợp thí nghiệm nên không đưa ra được một con số chính xác về ảnh hưởng của một thông số đầu vào nào đó đến kết quả đầu ra mà chỉ mang tính chất định hướng. Mặc dù vậy, bằng việc đánh giá qua tỷ số SN giúp những nhà công nghệ biết xu hướng và mức độ ảnh hưởng của từng thông số công nghệ đến kết quả đầu ra. Từ các nhận biết này sẽ giúp các nhà nghiên cứu nhanh chóng tìm ra các thông số công nghệ và phạm vi cần tác động để nhận được hiệu quả đầu ra tốt nhất. Trên cơ sở đánh giá ảnh hưởng riêng lẻ các thông số có thể tìm ra được tổ hợp các thông số công nghệ tối ưu cho kết quả đặc tính đầu ra mong muốn.

Nhiều nghiên cứu và ứng dụng từ những năm 1970 đã chỉ ra rằng phương pháp Taguchi có thể sử dụng cho nghiên cứu hàn lâm, cũng như cho những ứng dụng trong sản xuất, và đặc biệt phù hợp cho những người có hiểu biết hạn chế về thống kê [1-3].

1.3. Mục đích nghiên cứu

Mục đích của nghiên cứu này là sử dụng phương pháp Taguchi trợ giúp bằng phần mềm MINITAB 16 để tìm ra các thông số công nghệ hợp lý: nhiệt độ, thời gian, áp suất và thành phần khí thấm để nhận được lớp thấm mong muốn khi thấm trên thiết bị NITRION.

2. Thực nghiệm

2.1. Bố trí thí nghiệm

Thí nghiệm được tiến hành với thép SKD61 đã được tôi bằng khí nén áp suất 6 bar, nhiệt độ tôi 1030 oC, ram 2 lần 580 oC đạt độ cứng 46÷48 HRC. Mẫu có chiều dày 10 mm đường kính 30 mm được mài và đánh bóng đến độ bóng soi gương được.

Thiết bị thấm N plasma xung tường nguội NITRION có phần mềm điều khiển điện áp và đóng ngắt xung tự động. Khí thấm được cấp qua hệ thống kiểm soát lưu lượng khí điều khiển tự động, lưu lượng lít/giờ. Can K Φ1.6 mm đo nhiệt độ, cắm trực tiếp trên mẫu có kích thước tương tự mẫu thấm và đặt cố định ở một vị trí.

2.2. Xác định các thông số cần nghiên cứu

2.2.1. Xác định các đặc tính lớp thấm được nghiên cứu

Chiều dày lớp trắng z và chiều sâu lớp thấm d là 2 đại lượng phản ảnh khá chính xác hành vi và hiệu quả quá trình thấm N vì thế được lựa chọn. Chiều dày lớp trắng cần càng nhỏ càng tốt còn chiều sâu lớp thấm càng lớn càng tốt. Hai đại lượng này được xác định ở cả 3 mẫu thấm trên kính hiển vi FUTURE F700e.

2.2.2. Xác định các thông số công nghệ cần nghiên cứu

Bảng 1. Các thông số công nghệ chính trong quy hoạch

| Thông số | Các mức | ||

| Mức 1 | Mức 2 | Mức 3 | |

| Khí thấm [%] | K1 = 70 H2 + 30 N2 | K2 = 80 H2 + 20 N2 | K3 = 90 H2 + 10 N2 |

| Áp suất [mbar] | P1 = 2 | P2 = 4 | P3 = 6 |

| Thời gian [h] | H1 = 3 | H2 = 6 | H3 = 9 |

| Nhiệt độ [oC] | T1 = 490 | T2 = 520 | T3 = 550 |

Khi thấm nitơ lên thép SKD61, để nhận được độ dai và tính chịu mài mòn cao, có thể chấp nhận lớp trắng đơn pha γ‘ mỏng, tốt nhất là không có lớp trắng. Trên cơ sở lý thuyết và tài liệu đã được công bố, 4 thông số công nghệ chính với 3 mức được chọn như bảng 1.

Các thông số khác của quá trình thấm bao gồm cả vị trí đặt mẫu được coi là là các yếu tố nhiễu. Nếu quy hoạch hoàn toàn thì cần 34 = 81 thí nghiệm, đây là một số lượng lớn.

2.2.3. Quy hoạch thực nghiệm bằng phần mềm MINTAB16

Với 4 thông số và 3 mức, phần mềm này cho phép lựa chọn quy hoạch Taguchi L9 với 9 thí nghiệm (bảng 2) như là một quy hoạch chuẩn.

Bảng 2. Kết quả đo chiều dày lớp trắng và chiều sâu lớp thấm

| TT | Thông số công nghệ | Kết quả | ||||

| % N2 | P [mbar] | H [h] | T [oC] | Lớp thấm [μm] | Lớp trắng [μm] | |

|

1 |

30 | 2 | 3 | 490 | 65-80 | 1-2 |

| 2 | 30 | 4 | 6 | 520 | 105-130 | 2-4 |

| 3 | 30 | 6 | 9 | 550 | 165-185 | 3-5 |

| 4 | 20 | 2 | 6 | 550 | 130-150 | 2-3 |

| 5 | 20 | 4 | 9 | 490 | 120-140 | 0,5-1,5 |

| 6 | 20 | 6 | 3 | 520 | 75-85 | 1-2,5 |

| 7 | 10 | 2 | 9 | 520 | 135-150 | 0-0,3 |

| 8 | 10 | 4 | 3 | 550 | 85-100 | 0-0,5 |

| 9 | 10 | 6 | 6 | 490 | 90-110 |

0-0,3 |

3. Kết quả và thảo luận

3.1. Chiều dày lớp trắng và chiều sâu lớp thấm

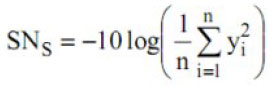

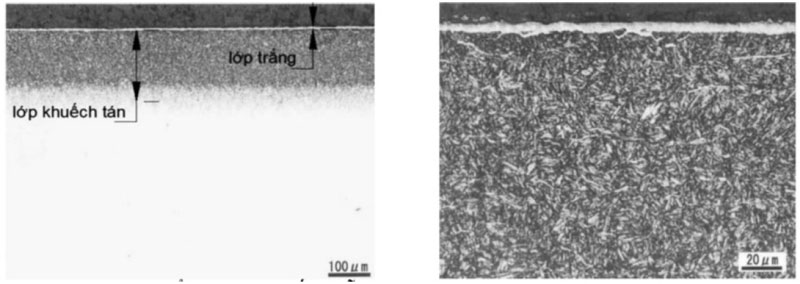

Mặt cắt vuông góc với bề mặt thấm được mài,

đánh bóng và tẩm thực với dung dịch 3% HNO3. Cấu trúc lớp thấm điển hình quan sát trên kính hiển vi được thể hiện trên hình 1. Kết quả chiều dày lớp trắng và chiều sâu lớp thấm được tổng hợp trong bảng 2.

Bảng 3. Tỷ số SN của 4 thông số theo 3 mức và xếp hạng theo tiêu chí lớn hơn tốt hơn

|

Mức/Thông số |

Khí % N2 | áp suất [mbar] | Thời gian [h] |

Nhiệt độ [oC] |

|

1 |

41,05 | 40,99 | 38,11 | 39,71 |

| 2 | 41,02 | 40,90 | 41,33 | 40,77 |

| 3 | 40,72 | 40,90 | 43,35 | 42,30 |

| Delta | 0,33 | 0.09 | 5,25 | 2,59 |

| Xếp hạng | 3 | 4 | 1 |

2 |

3.2. Đánh giá kết quả thấm

3.2.1. Chiều sâu lớp thấm

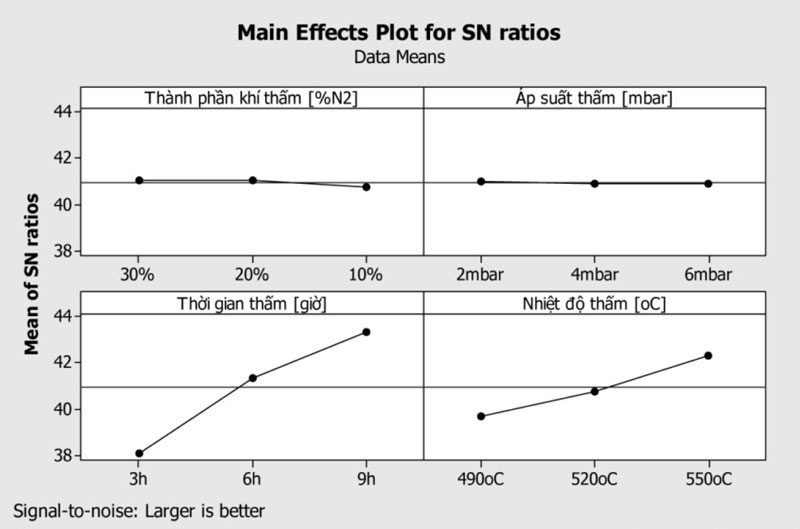

Sử dụng phần mềm Minitab 16 chúng ta có được bảng tính toán SN theo từng mức, đánh giá và xếp hạng các thông số công nghệ theo tiêu chí lớn hơn tốt hơn (bảng 3). Đồ thị mô tả ảnh hưởng của các mức thông số theo tỷ số SN được thể hiện trên hình 2.

Dựa vào đồ thị có thể phân tích đánh giá ảnh hưởng của các thông số công nghệ đến chiều sâu lớp thấm như sau: thời gian và nhiệt độ ảnh hưởng lớn nhất (xếp thứ 1 và 2), nhiệt độ càng cao, thời gian càng dài thì chiều sâu càng lớn, điều này có thể giải thích đơn giản bằng định luật khuếch tán.

Thành phần khí thấm (xếp thứ 3) ảnh hưởng chủ yếu trong khoảng từ 10% N2 đến 20% N2 (đồ thị dốc), còn trong khoảng 20÷30% N2 mức độ tăng không đáng kể, có thể thấy hàm lượng N2 lớn hơn thì chiều sâu tốt hơn (lớn hơn). Điều này cho thấy, nếu cần chọn % N2 thấp (cần hạn chế lớp trắng) ta có thể chọn N2 xung quanh 20% mà không ảnh hưởng nhiều đến chiều sâu lớp thấm.

Áp suất thấm (xếp thứ 4) hầu như không ảnh hưởng đến chiều sâu lớp thấm, tuy nhiên có xu hướng chiều sâu tăng khi áp suất tăng trong khoảng nghiên cứu 2÷6 mbar.

3.2.2. Chiều dày lớp trắng

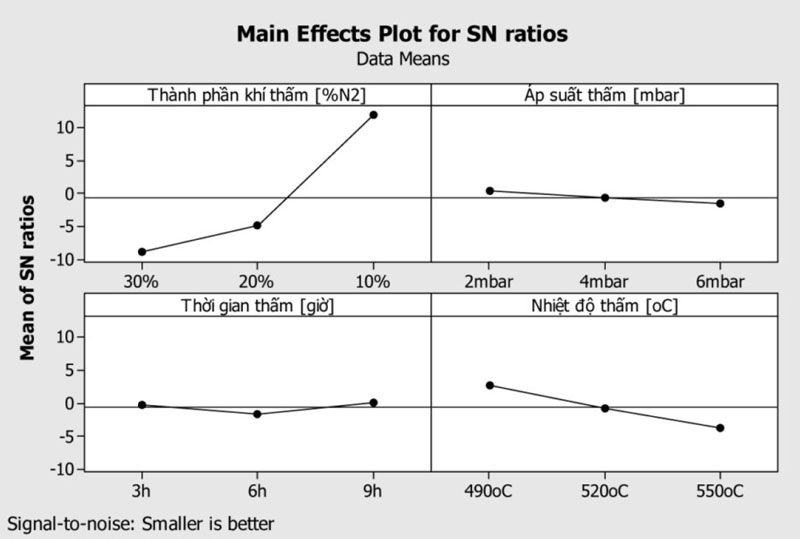

Với tiêu chí nhỏ hơn tốt hơn, sử dụng phần mềm Minitab 16 ta có đồ thị trên hình 3. Tỷ số SN của từng thông số theo từng mức, đánh giá và xếp hạng như bảng 4.

Bảng 4. Tỷ số SN của 4 thông số theo 3 mức và xếp hạng theo tiêu chí nhỏ hơn tốt hơn

|

Mức/Thông số |

Khí % N2 | áp suất [mbar] | Thời gian [h] | Nhiệt độ [oC] |

|

1 |

-8,7613 | 0,4531 | -0,1805 | 2,8398 |

| 2 | -4,8971 | -0,6461 | -1,5538 | -0,7084 |

| 3 | 11,9889 | -1,4766 | 0,0648 | -3,8009 |

| Delta | 20,7502 | 1,9297 | 1,6185 |

6,6407 |

| Xếp hạng | 1 | 3 | 4 |

2 |

Nhìn vào đồ thị có thể thấy thành phần khí thấm ảnh hưởng lớn nhất, đặc biệt trong khoảng 10% N2 đến 20% N2 (đồ thị rất dốc). Hàm lượng % N2 càng lớn thì lớp trắng càng dày, trong khoảng 10% N2 đến 20% N2 ảnh hưởng này nhiều hơn khoảng 20 đến 30% N2. Với hàm lượng N2 thấp 10%, lớp trắng hầu như không hình thành ở tất cả các điều kiện thấm. Nhiệt độ xếp thứ 2 và có thể thấy, thấm ở nhiệt độ càng thấp thì lớp trắng càng mỏng, nhiệt độ càng cao lớp trắng càng dày, điều này có thể giải thích do hoạt tính N cao. Với hàm lượng N2 thấp 10%, ở nhiệt độ cao 550 oC đôi chỗ có quan sát thấy lớp trắng rất mỏng chỉ khoảng dưới 0,5 m kết quả cũng tương tự khi thấm ở nhiệt độ 520 oC. Kết quả thấm ở 490 oC cho thấy hầu như không có lớp trắng. Như vậy để hạn chế chiều dày lớp trắng nên thấm ở nhiệt độ thấp. Thấm ở nhiệt độ thấp còn có lợi thế là bảo tồn được tổ chức ban đầu của thép và các hạt nitơrit hình thành cũng nhỏ mịn hơn do đó thép sẽ có độ bền, tính chịu mài cao hơn. Như vậy, hàm lượng % N2 càng thấp, nhiệt độ thấm càng thấp thì chiều dày lớp trắng càng nhỏ. Về thành phần khí, có thể giải thích khí % N2 càng ít thì sinh ít N nguyên tử nên lớp trắng hình thành càng bé. Riêng về nhiệt độ, có thể thấy xu hướng giảm chiều sâu lớp trắng khi nhiệt độ thấm giảm. Ngược lại, khi thấm N thể khí, chiều lớp trắng tăng khi thấm ở nhiệt độ thấp được giả thích bởi N khuếch tán chậm nên dễ hình thành lớp trắng. Kết quả này phù hợp với những nghiên cứu thấm N plasma khác [4, 5]. Như vậy có thể thấy cơ chế vận chuyển N khi thấm N plasma khác với thấm N thể khí đặc biệt N từ môi trường thấm lên bề mặt vật thấm.

Áp suất được xếp thứ 3 nhưng vì liên quan đến nhiều vấn đề đặc biệt là khuếch đại plasma nên nó có ý nghĩa rất quan trọng khi lựa chọn. Theo đồ thị, có thể thấy chiều dày lớp trắng giảm khi áp suất thấm giảm. Điều này có thể giải thích bằng quá trình phún xạ: khi áp suất thấp thì điện áp cao vì thế quá trình phún xạ mãnh liệt hơn do đó lượng N tích tụ trên bề mặt ít đi và như thế lớp trắng giảm.

Với thời gian, ban đầu khi tăng từ 3 h đến 6 h chiều dày lớp trắng có xu hướng tăng, tuy nhiên trong khoảng thời gian tiếp theo từ 6 h đến 9 h lớp trắng không tăng. Điều này có thể do quá trình phún xạ gây ra. Cũng có thể do hiệu ứng truyền động năng từ các ion N cho các nguyên tử N trong lớp trắng làm đẩy sâu nguyên tử N vào phía trong. Một số tài liệu cũng từng công bố lớp trắng sẽ không tăng sau một thời gian thấm khoảng 6 h [4, 6].

Ngoài ra, còn quan sát thấy, các mẫu có lớp trắng dày thì lớp thấm có chiều dày lớn hơn, như vậy lớp trắng hình thành có tác dụng thúc đẩy quá trình khuếch tán của N vào bên trong làm tăng nhanh lớp thấm. Để thấm có hiệu quả (càng sâu càng tốt) và hoàn toàn không tạo lớp trắng (càng nhỏ càng tốt) chúng tôi đề xuất thấm ở nhiệt độ thấp và khí N2 vừa phải. Cụ thể, để thấm thép SKD61 không lớp trắng với chiều sâu lớp thấm vừa phải, quy trình sơ bộ như sau: nhiệt độ thấm 490oC, thành phần khí thấm 20% N2 + 80% H2, áp suất thấm 3 mbar (với chi tiết phức tạp tăng dần áp suất nhưng không để xuất hiện khuếch đại plasma). Thời gian thấm được lựa chọn tùy thuộc yêu cầu chiều sâu lớp thấm.

4. Kết luận

Sử dụng phương pháp thực nghiệm Taguchi với số lượng thí nghiệm ít vẫn có thể giúp đánh giá được ảnh hưởng của các thông số công nghệ thấm N plasma lên đặc tính lớp thấm. Kết quả thu được từ quy hoạch thực nghiệm Taguchi sử dụng phần mềm Minitab 16 phù hợp với các nghiên cứu khác [4-6], cụ thể khi thấm N plasma lên thép SKD61:

Hàm lượng % N2 tỷ lệ thuận và có ảnh hưởng lớn nhất đến chiều dày lớp trắng, như vậy muốn kiểm soát lớp trắng, điều đầu tiên cần lựa chọn % N2 hợp lý.

Nhiệt độ ảnh hưởng cả chiều sâu lớp thấm và chiều dày lớp trắng, khi nhiệt độ giảm thì chiều dày lớp trắng giảm.

Áp suất không ảnh hưởng đến chiều sâu lớp thấm, ít ảnh hưởng đến chiều dày lớp trắng vì thếáp suất được lựa chọn chủ yếu để tránh hiện tượng khuếch đại plasma.

Thời gian quyết định chiều sâu lớp thấm, với thời gian thấm trên 6 h ít ảnh hưởng đến chiều dày lớp trắng

Khi thấm thép SKD61 với yêu cầu hạn chế lớp trắng, kết quả tốt nhất nhận được khi thấm ở 490oC, khí thấm 20% N2 + 80% H2, áp suất 3 mbar và thời gian tùy thuộc chiều sâu lớp thấm.

Như vậy để lựa chọn một tổ hợp các thông số công nghệ thấm N plasma hợp lý với yêu cầu hạn chế lớp trắng và đạt chiều sâu lớn nhất, cần lựa chọn theo thứ tự ưu tiên: thành phần khí, nhiệt độ, áp suất, thời gian.

Tài liệu trích dẫn

- S. Phadke, Quality Engineering Using Robust Design, PTR Printice – Hall, Inc, 1989

- S. Karna, Application of Taguchi Methode in Indian Industry, International Journal of Emerging Technology and Advanced Engineering, Vol.2 (11), 2012, p.387-391

- Design of Experiments (DOE) Using the Taguchi Approach, www.nutek–us.com/DOE_

topicOverviews35Pg.pdf

- A. Hruby, Iontova Nitridace V Praxi, SNTL Praha, 1989

- Y. Sun, Plasma surface engineering of low alloy steel, Materials Science and Engineering, A224, 1991, p.419-434

- David Pye, Practical Nitriding and Ferritic Nitrocarburizing, www.asminternational.org