Bài báo trình bày kết quả phân tích hàm lượng các bon, tổ chức tế vi và tạp chất phi kim của thép các bon cực thấp (ULC) sau khi tinh luyện trong chân không…

Characteristics of ultra-low carbon steel after vacuum treatment

Trần Trọng Mạnh1,2, Nguyễn Cao Sơn1, Bùi Anh Hòa1

1)Viện Khoa học và kỹ thuật vật liệu, Trường Đại học Bách khoa Hà Nội

2) Tổng công ty thép Việt Nam

Ngày nhận bài: 28/10/2014, Ngày duyệt đăng: 6/12/2014

TÓM TẮT

Bài báo trình bày kết quả phân tích hàm lượng các bon, tổ chức tế vi và tạp chất phi kim của thép các bon cực thấp (ULC) sau khi tinh luyện trong chân không. Thép lỏng được tinh luyện trong chân không thấp (0,15÷0,35) atm ở nhiệt độ 1600 oC và thời gian 60 phút. Kết quả cho thấy hàm lượng các bon của thép sau khi tinh luyện chân không đã giảm đến giá trị thấp nhất là 0,0015 % và hiệu suất khử các bon đạt (69,0÷88,3) %. áp suất và môi trường chân không được cho là có ảnh hưởng tới phản ứng khử C của thép lỏng trong quá trình tinh luyện; môi trường khí Ar là một yếu tố thuận lợi đối với phản ứng khử sâu các bon. Tổ chức tế vi của mẫu thép thay đổi phụ thuộc vào điều kiện cán nguội hoặc nhiệt độ ủ. Hiện tượng kết tinh lại của thép được xác định đã xảy ra khi nhiệt độ ủ trên 600 oC. Tạp chất phi kim trong thép sau tinh luyện chân không đã được kiểm tra bằng phương pháp phổ phân tán năng lượng trên máy hiển vi điện tử quét (SEM-EDX). Có thể nhận xét rằng FeO là tạp chất phi kim chủ yếu còn lại trong thép bởi vì tinh luyện chân không ít có khả năng khử bỏ các loại tạp chất phi kim.

Từ khóa: Thép ULC, tinh luyện chân không, khử bỏ các bon, tổ chức tế vi, tạp chất phi kim

ABSTRACT

This paper presents evaluation results on carbon content, microstructure and non-metallic inclusions of ultra- low carbon (ULC) steel after vacuum treatment. Liquid steel was remelted and treated in low vacuum of (0.15÷0.35) atm, at 1600 oC, for 60 minutes. The obtained results showed that carbon content of the treated steels was reduced to minimum as 0.0015 % and reduction ratio of carbon was (69.0÷88.3%). Pressure and atmosphere affected the reduction of carbon during treatment; argon was remarked as a favorable factor for deep removal of carbon. Microstructure of the ULC steel changed with processing condition as cold-rolling or annealing temperature. Recrystallization was determined to be occurred when annealing temperature was above 600 oC. Non-etallic inclusions of the treated steel were examined using scanning electron microscopy and X-ray energy dispersion (SEM-EDX). It could be concluded that FeO was main non-metallic inclusion present in the steel because vacuum treatment could not remove non-metallic inclusions.

Key words: ULC steel, vacuum treatment, removal of carbon, microstructure, non-metallic inclusions

1. ĐẶT VẤN ĐỀ

Trong công nghệ sản xuất các loại thép chất lượng cao và thép có ứng dụng đặc biệt, tinh luyện thép lỏng trong chân không có vai trò quan trọng. Đối với thép các bon cực thấp, người ta đã ứng dụng phương pháp tinh luyện chân không tuần hoàn khử khí (gọi tắt là RH) để giảm hàm lượng các bon (C) xuống dưới 30 ppm (≈ 0,003 %), đồng thời khử sâu các tạp chất khí hòa tan như ôxy (O) và nitơ (N) [1]. Thép các bon cực thấp (ULC – ultra- low carbon) với hàm lượng C nhỏ hơn 100 ppm – tương ứng với 0,01 % (trong nhiều trường hợp còn thấp hơn 50 ppm – tương ứng với 0,005 %) được sử dụng rộng rãi trong các ngành gia công tạo hình yêu cầu có tính dập sâu cao, ví dụ như thép có hàm lượng C < 20 ppm (≈ 0,002 %) được sử dụng trong ngành sản xuất vỏ ôtô do có khả năng tạo hình tốt [2].

Thực tế đã cho thấy rằng tinh luyện thép lỏng trong chân không có thể khử được C, O và N xuống giá trị rất thấp và nâng cao cơ tính của sản phẩm thép [3]. Nhưng phương pháp tinh luyện chân không có giá thành cao và thiết bị phức tạp nên người ta đã nghĩ đến các phương pháp tinh luyện thép ở điều kiện áp suất thấp mà vẫn đạt được một hiệu quả khả quan. Vì vậy, nghiên cứu này được thực hiện nhằm mục đích xem xét ảnh hưởng của tinh luyện ở mức độ chân không thấp đến hàm lượng C, tổ chức tế vi và tạp chất phi kim của thép ULC.

2. THỰC NGHIỆM

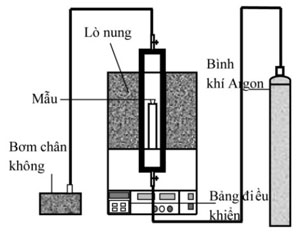

Mẫu thép cho nghiên cứu được nấu luyện trong lò cảm ứng trung tần có hàm lượng C ban đầu tương ứng là 0,030 % (mẫu M1) và 0,010 % (mẫu M2). Để tiến hành các thí nghiệm tinh luyện thép lỏng trong chân không, 50 g thép chứa trong một cốc vật liệu chịu lửa (kích thước trong: Φ38×30 mm) được nấu chảy và giữ ở 1600 oC – 60 phút trong lò điện trở chân không (Brother XD-1600). Sơ đồ bố trí thí nghiệm tinh luyện thép lỏng trong chân không được mô tả trong hình 1. Hai loại môi trường khí trong lò trước khi hút chân không được lựa chọn là: (1) không khí và (2) argon để xem xét ảnh hưởng của môi trường khí còn lại trong chân không tới sự thay đổi thành phần C của mẫu thép. Trong trường hợp thứ 2, trước khi hút chân không thì thổi khí Ar vào bên trong buồng lò. áp suất chân không được khống chế ở mức (0,15÷0,35) atm tùy từng thí nghiệm.

Sau tinh luyện chân không, mẫu thép đông đặc được phân tích thành phần C bằng máy quang phổ phát xạ (Metal Lab 75/80J), cán nguội và soi tổ chức tế vi trên kính hiển vi quang học (Axiovert 25A). Thành phần tạp chất phi kim được phân tích bằng phương pháp phổ phân tán năng lượng trên máy hiển vi điện tử quét (SEM-EDX).

3. KẾT QUẢ VÀ THẢO LUẬN

Kết quả phân tích hàm lượng C của các mẫu thép sau khi tinh luyện chân không được cho trong bảng 1. Có thể nhật xét rằng, C của thép lỏng đã được khử trong quá trình tinh luyện chân không và hàm lượng của nguyên tố này đã giảm xuống giá trị rất thấp. Điều này có thể được giải thích bởi môi trường chân không đã thúc đẩy phản ứng (1) xảy ra. ở điều kiện áp suất bình thường (1 atm), phản ứng (1) không xảy ra bởi vì hàm lượng [C] có giá trị tương đối thấp. Khi áp suất giảm xuống, trạng thái cân bằng của phản ứng (1) sẽ dịch chuyển theo xu hướng tạo khí CO [4]. Các bọt khí CO sinh ra trong thép lỏng sẽ dễ dàng thoát ra môi trường chân không phía trên bề mặt thép lỏng. Kết quả là sẽ thúc đẩy phản ứng (1) xảy ra mạnh hơn và dẫn đến làm giảm hàm lượng [C] của thép lỏng.

[C] + [O] = {CO} (1)

ΔGo = – 22200 – 38,34T (J/mol)

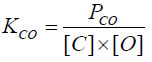

Trong đó: KCO là hằng số cân bằng phản ứng, [C] và [O] tương ứng là hàm lượng C và O trong thép lỏng.

Bảng 1. Điều kiện thí nghiệm và hàm lượng C của mẫu thép sau tinh luyện

| Mẫu thép | Môi trường | áp suất (atm) | [% C] sau tinh luyện | |

| M1 | M1-1 | Không khí | 0,35 | 0,0045 |

| M1-2 | Không khí | 0,25 | 0,0035 | |

| M2 | M2-1 | Không khí | 0,15 | 0,0031 |

| M2-2 | Argon | 0,15 | 0,0015 | |

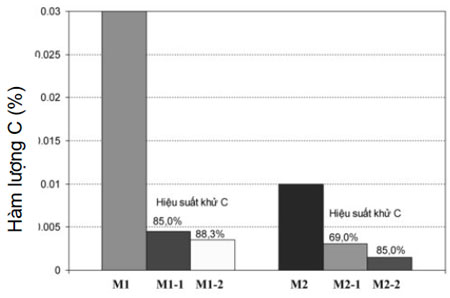

Khi so sánh hiệu quả khử C của mẫu M1-1 và M1-2 trong hình 2 cho thấy áp suất chân không trong các thí nghiệm có ảnh hưởng đến phản ứng khử C. Tương tự như M.A. Najafabadi và các cộng sự [5] đã nhận xét, mức chân không càng cao (áp suất càng thấp) của nghiên cứu này làm tăng khả năng khử C trong thép lỏng. Mặt khác, về khía cạnh động học, giảm áp suất không những cải thiện quá trình khuếch tán trong pha khí mà còn dẫn tới tăng cường tốc độ phản ứng khử C đối với quá trình khử sâu C [1,3]. Đối với 2 mẫu thép ban đầu M1 và M2, khi hàm lượng C ban đầu thấp hơn (mẫu M2), việc khử sâu C đã gặp nhiều khó khăn hơn và kết quả là hiệu suất khử C chỉ đạt được 69,0 % (tương ứng với hàm lượng C trong mẫu thép M2-1 là 0,0031 %). Đối với mẫu thép M2-2 được khử C trong môi trường khí Ar kết hợp hút chân không đến áp suất là 0,15 atm, hàm lượng C đã đạt được giá trị là 0,0015 % (tương ứng với hiệu suất khử C là 85 %). Trong trường hợp này, rõ ràng môi trường khí dư còn lại sau khi hút chân không đã có ảnh hưởng mạnh đến khả năng khử C của phản ứng (1). M. A. Makarov và các cộng sự đã tiến hành thí nghiệm và kết luận môi trường khí trên bề mặt thép lỏng có ảnh hưởng đến khả năng khử C trong tinh luyện chân không; theo đó, môi trường khí có chứa Ar được cho là đã thúc đẩy khả năng khử C [5]. Ngược lại, ôxy trong môi trường khí sẽ ôxy hóa thép lỏng trên bề mặt và tạo một lớp xỉ trên bề mặt; kết quả làm giảm tốc độ thoát khí CO ra bên ngoài môi trường khí phía trên. Tuy nhiên, vai trò của môi trường chứa Ar trong tinh luyện chân không đến quá trình khử C trong thép lỏng cần được nghiên cứu sâu hơn.

Tinh luyện thép lỏng trong môi trường chân không có vai trò quan trọng đối với việc nâng cao chất lượng của thép C cực thấp [1,3,5]. Trong quá trình sử dụng, để đạt được yêu cầu về cơ tính, thép C cực thấp phải qua công đoạn biến dạng và xử lý nhiệt. Ví dụ, thép C cực thấp sau cán nguội cần được nhiệt luyện (ủ) để làm giảm độ bền, khôi phục lại độ dẻo, tạo được tổ chức và kích thước hạt theo yêu cầu [6]. Trong nghiên cứu này, mẫu thép sau khi tinh luyện chân không được cán nguội xuống độ dày 1 mm (với mức độ biến dạng là 90%) và ủ ở nhiệt độ 400, 600 hoặc 800 oC trong 15 phút. Căn cứ để chọn nhiệt độ ủ phù hợp dựa trên nhiệt độ kết tinh lại trong các mẫu thép cán nguội. Thông thường, nhiệt độ kết tinh lại (Tktl) của một kim loại được xác định theo công thức (2) [7]:

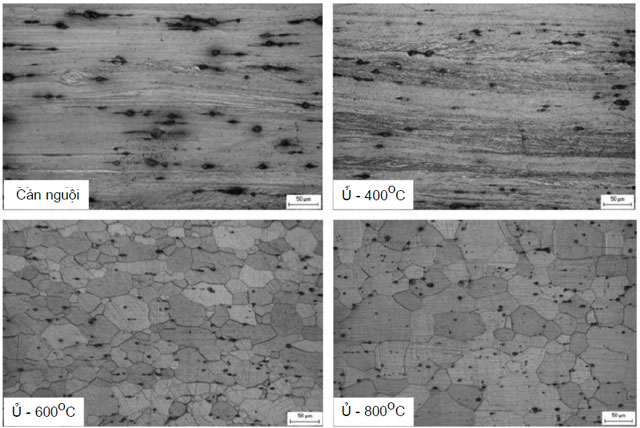

Tktl = a x Tnc (2)

Trong đó, hệ số a phụ thuộc vào độ sạch và mức độ biến dạng, Tnc là nhiệt độ nóng chảy của kim loại. Hàm lượng tạp chất trong thép rất thấp sẽ làm giảm hệ số kết tinh lại, khi đó hệ số a có thể nhỏ hơn 0,2 [7]; nếu vậy, mẫu thép sẽ có nhiệt độ kết tinh lại nhỏ hơn 400 oC. Tuy nhiên, sự thay đổi tổ chức tế vi của mẫu thép ở các trạng thái cán nguội và ủ trong hình 3 đã cho thấy mẫu thép ủ ở nhiệt độ 400 oC chưa có dấu hiệu chứng tỏ kết tinh lại đã bắt đầu xảy ra (tổ chức tế vi quan sát được chỉ là các lớp thớ xếp dọc theo hướng cán). Điều này có thể được giải thích là do mức độ biến dạng mạnh của các mẫu thép hoặc là lượng tạp chất phi kim trong thép không thấp như dự đoán nên nhiệt độ kết tinh lại của các mẫu thép phải cao hơn 400oC. Mặt khác, theo tính toán của J. E. Neely và các cộng sự, nhiệt độ kết tinh lại của thép các bon cực thấp khoảng 538 oC [8]. Đối với các mẫu thép ủ ở 600 và 800 oC trong nghiên cứu, hạt kết tinh lại được hình thành rõ ràng như trong hình 3. Kích thước hạt trung bình của mẫu thép tương ứng với hai nhiệt độ ủ vừa nêu là 35 và 43 μm. Với cùng mức độ biến dạng, nhiệt độ ủ tăng lên đã làm tăng kích thước hạt của mẫu thép nghiên cứu; kết quả có thể dẫn tới làm giảm độ bền của thép.

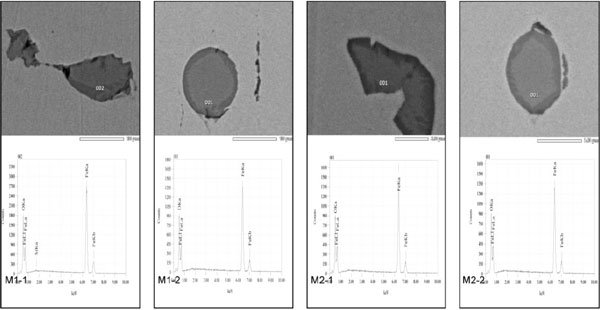

Khả năng của tinh luyện chân không chủ yếu là khử các loại khí hòa tan chứ không phải là các loại tạp chất phi kim [3]. Vì vậy, quan sát ảnh tổ chức tế vi của các mẫu thép cho thấy còn tồn tại các tạp chất phi kim trong thép. Kết quả phân tích thành phần của các tạp chất phi kim bằng phương pháp SEM-EDX (xem hình 4 và bảng 2) cho phép kết luận rằng tạp chất phi kim tồn tại chủ yếu trong các mẫu thép là FeO với kích thước trong phạm vi (10÷50) μm. Kết quả này là minh chứng cho các nghiên cứu đã tiến hành về khả năng khử bỏ tạp chất phi kim của tinh luyện thép lỏng trong chân không là rất khó khăn và không hiệu quả nếu không có các giải pháp kết hợp khác [1-3,5].

Bảng 2. Kết quả phân tích thành phần tạp chất bằng phương pháp SEM-EDX

| Mẫu | Vị trí phân tích | O | Si | P | S | Fe | % khối lượng | Loại tạp chất |

| M1-1 | 002 | 20,12 | 0,18 | – | – | 79,70 | 100 | FeO |

| 003 | 20,15 | 0,07 | – | – | 79,78 | 100 | FeO | |

| M1-2 | 001 | 19,94 | – | – | – | 80,06 | 100 | FeO |

| M2-1 | 001 | 19,63 | – | – | – | 80,37 | 100 | FeO |

| 003 | 21,42 | 0,27 | 0,21 | 0,40 | 77,69 | 100 | FeO | |

| M2-2 | 001 | 19,90 | – | – | – | 80,10 | 100 | FeO |

| 002 | 20,02 | 0,23 | – | – | 79,75 | 100 | FeO |

4. KẾT LUẬN

Hàm lượng C, tổ chức tế vi và tạp chất phi kim của thép ULC sau tinh luyện chân không thấp đã được nghiên cứu bằng phương pháp nấu chảy thép và giữ ở nhiệt độ 1600 oC trong thời gian 60 phút. Sau tinh luyện chân không, hàm lượng C trong thép đã được khử xuống giá trị nhỏ hơn (0,0015÷0,0045) % tùy thuộc vào áp suất và môi trường khí phía trên bề mặt thép lỏng. Phản ứng giữa [C] và [O] trong điều kiện chân không chính là nguyên nhân dẫn đến sự giảm của hàm lượng C trong các mẫu thép. Tổ chức kết tinh lại trong các mẫu thép đã xuất hiện khi nhiệt độ ủ là 600 và 800oC với kích thước hạt trung bình tương ứng là 35 và 43 μm. Bằng phương pháp phân tích SEM- EDX, đã xác định được thành phần tạp chất phi kim trong các mẫu thép với loại tạp chất phát hiện được chủ yếu là FeO, hoàn toàn phù hợp với lý thuyết và điều kiện thí nghiệm trong nghiên cứu này. Có thể kết luận tạp chất phi kim đã không được khử bỏ trong tinh luyện chân không. Các nghiên cứu tiếp theo cần tập trung vào việc giảm thiểu lượng tạp chất phi kim này.

Lời cảm ơn

Nghiên cứu này được hỗ trợ kinh phí từ POSCO (Hàn Quốc).

TÀI LIỆU TRÍCH DẪN

- Jin Liu, Ralph Harris; Decarburization of Steel to Ultra Low Carbon Level by Vacuum Levitation; ISIJ International, Vol. 39, 1999, No. 1, pp. 99-101

- Neonardo Neves, Hugo Passos Ornelas de Oliveira, Roberto Parreiras Tavares; Evaluation of the Effect of Gas Injection in the Vacuum chamber of a RH Degasser on Melt Circulation and Decarburization Rate; ISIJ International, Vol. 49, 2009, No. 8, pp. 1141-1149

- Medhdi Ahmadi Najafabadi, Satoshi Kanegawa, Masahiro Maeda, Masamishi Sano; Simultaneous Decarburization and Denitrogenization of Molten Iron with Vacuum Suction Degassing Method; ISIJ International, Vol. 36, 1996, No. 10, pp. 1229-1236

- Steelmaking Data Sourcebook; Gorden & Breach, New York – Tokyo, 1988

- M. A. Makarov, A. A. Aleksandrov, and V. Ya. Dashevskii; Deep Decarburization of Iron-Based Melts; Russian Metallurgy, Vol. 2007, No. 2, pp.91-97

- Haruyoshi Tanabe and Masayuki Nakada; Steelmaking Technologies Contributing to Steel Industries; NKK Technical Review, No. 88, 2003

- B. N. Arzamaxov (Biên dịch: Nguyễn Khắc Cường, Đỗ Minh Nghiệp, Chu Thiên Trường, Nguyễn Khắc Xương); Vật liệu học; Nhà xuất bản Giáo dục, 2000

- J. E. Neely, T. J. Bertone; Practical Metallurgy and Materials of Industry; Prentice-Hall, Inc., 2000, p. 144