Bài báo trình bày ảnh hưởng của chế độ cấp khí đến tổ chức và chiều dày lớp thấm…

Influence of supply mode for nitrocarburizing gas on the microstructure and the hardness of nitrocarburizing layer

Lê Thị Chiều1, Nguyễn Dương Nam1, Triệu Khương2

1) Hội Đúc-luyện kim Hà Nội; 2) Viện Hoá học, Viện KHCN quân sự

Ngày nhận bài: 2/1/2015, Ngày duyệt đăng: 8/2/2015

TÓM TẮT

Bài báo trình bày ảnh hưởng của chế độ cấp khí đến tổ chức và chiều dày lớp thấm. Với chế độ cấp khí 4 (cấp khí phân đoạn): tổng thời gian thấm 3 giờ, cấp khí 35 phút, ngừng 10 phút, lặp lại chu kỳ 4 lần, ảnh tổ chức cho thấy cacbit và nitơrit nhỏ mịn; chiều dày lớp thấm hiệu quả 1300 μm so với chế độ 1 là 600 μm. Giá trị độ cứng khi thực hiện theo chế độ 4 cũng đồng đều và khá cao (55-60 HRC).

Từ khóa: cấp khí phân đoạn, thấm C-N

ABSTRACT

This paper presents the influence of discontinuous supply for nitrocarburizing gas on microstructure and hardness of case depth. With the discontinuous supply mode 4 (total nitrocarburizing time: 3 hours, supplying nitrocarburizing gas for 35 minutes, pause for 10 minutes, repeat of this cycle 4 times), the carbide and nitride particles became finer, the effective case depth raised to about 1300 μm (compared to 600 μm for mode 1) and the hardness was more homogenous and relatively high (55-60 HRC).

Keywords: discontinuous supply, nitrocarburizing

1. Đặt vấn đề

Thấm cacbon-nitơ là phương pháp tăng đồng thời cả hai nguyên tố cacbon và nitơ trên bề mặt chi tiết làm từ thép cacbon thấp, tạo nên trên bề mặt chi tiết một lớp mỏng có độ cứng cao, khả năng chống mài mòn tốt trong khi nền vẫn giữ được độ dai cần thiết [1]. Phương pháp thấm C-N có nhiều ưu điểm: lớp thấm có độ cứng và tính chống mài mòn cao và ít giòn hơn so với lớp thấm cacbon [1]. Phương pháp thấm C-N có thể thực hiện ở nhiệt độ thấp hơn so với thấm cacbon do đó giảm biến dạng và có thể tôi trực tiếp tại nhiệt độ thấm [2,3]. Tuy nhiên phương pháp thấm này có một số nhược điểm là thành phần khí phức tạp, điều khiển thế thấm khó khăn vì môi trường thấm bao gồm nhiều loại khí. Trong lớp thấm dễ xuất hiện nhiều dạng khuyết tật như austenit dư hoặc tổ chức phi mactenxit có độ cứng thấp.

Ngoài ra lớp thấm C-N thường khó đạt chiều dày lớn vì đòi hỏi thời gian dài, nhất là khi thấm C-N thực hiện ở nhiệt độ thấp hơn so với thấm cacbon.

Tuy nhiên do ái lực của cacbon với các nguyên tố hợp kim lớn hơn ái lực của nitơ với các nguyên tố đó nên khi giữ ở nhiệt độ thấm trong thời gian dài với một lượng khí cấp liên tục, cacbon sẽ đẩy nitơ ra khỏi hợp chất nitơrít, tạo nên các bọt khí nitơ tập trung lại thành các lỗ đen trên bề mặt lớp thấm làm giảm cơ tính bề mặt chi tiết. Việc kéo dài thời gian thấm làm tăng nguy cơ xuất hiện khuyết tật, đặc biệt là khuyết tật lỗ đen trong lớp thấm [2].

Chính vì đặc điểm này mà phương pháp thấm C-N ít được sử dụng để thấm cho các chi tiết lớn, đòi hỏi chiều dày hiệu quả lớp thấm lớn (là lớp thấm được tính từ bề mặt mẫu đến điểm có độ cứng 50 HRC), thời gian thấm dài.

Các tác giả bài báo này đã nghiên cứu phương pháp làm tăng chiều dày hiệu quả lớp thấm C-N mà không kéo dài thời gian thấm bằng cách thay đổi điều kiện khuếch tán, thay đổi sự phân bố của C-N trong lớp thấm thông qua việc thay đổi chu trình cấp khí.

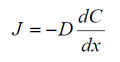

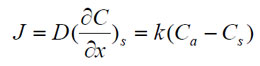

Sự khuếch tán của cacbon và nitơ trong thép tuân theo định luật Fick I

Trong đó D là hệ số khuếch tán, C là nồng độ chất khuếch tán, x là khoảng cách. Khi hệ số khuếch tán độc lập với nồng độ, phương trình khuếch tán có thể giải được và có thể dự đoán được gradient nồng độ các nguyên tố thấm và chiều dày lớp thấm.

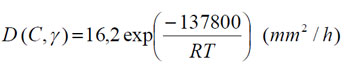

Trong khoảng nhiệt độ từ 800 đến 1000 oC, hệ số khuếch tán của cacbon trong austenit là [3]:

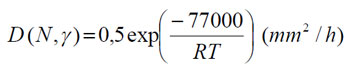

Trong đó: R = 8,314 J/Kmol; T – nhiệt độ Kelvin. Sự khuếch tán của nitơ trong austenit và ferit cũng tương tự như cacbon [4]:

Trong quá trình thấm C-N, phương trình khuếch tán được giải với giả thiết rằng dòng cacbon khuếch tán từ bề mặt (J) tuân theo định luật fick I:

Trong đó:  là gradient nồng độ cacbon tại bề mặt, Ca là nồng độ cacbon trong lò, Cs là nồng độ cacbon trên bề mặt thép, k là hệ số tốc độ phản ứng trên bề mặt.

là gradient nồng độ cacbon tại bề mặt, Ca là nồng độ cacbon trong lò, Cs là nồng độ cacbon trên bề mặt thép, k là hệ số tốc độ phản ứng trên bề mặt.

Lời giải có thể xem là phù hợp với thực tế khi phản ứng tạo cacbon trên bề mặt thường xảy ra trong thời gian ngắn còn quá trình khuếch tán lại cần thời gian dài hơn. Hơn nữa các pha cacbit và nitơrit tạo ra nhiều cũng gây cản trở quá trình khuếch tán. Kết quả là hàm lượng cacbon bề mặt tăng rất mạnh trong khoảng đầu của thời gian thấm và giảm dần vào thời gian sau. Để có thể dự đoán gradient nồng độ các nguyên tố thấm, cần phải xác định được giá trị của hệ số tốc độ phản ứng k; hệ số khuếch tán D. Tuy nhiên mặc dù đã có nhiều cố gắng để tiến hành đo giá trị của k cho các phản ứng nhưng kết quả vẫn không phù hợp với thực tế.

Để giải phương trình khuếch tán, giả thiết rằng hàm lượng cacbon tức thời trên bề mặt thép là Cx (thường là nồng độ cacbon lớn nhất hòa tan trong austenit tại nhiệt độ thấm) và hàm lượng đó được duy trì trong suốt thời gian thấm. Theo định luật Fick II thì:

Trong đó: C0 là nồng độ cacbon trong thép thấm.

Trong nghiên cứu này, việc cấp khí được thực hiện bằng cách: giai đoạn đầu của quá trình thấm, khí thấm được cấp liên tục trong một khoảng thời gian nhất định, sau đó ngừng cấp khí. Thời gian cấp khí và ngừng cấp được thực hiện xen kẽ trong suốt quá trình thấm. Lượng cacbon và nitơ nguyên tử được tạo ra từ môi trường thấm trong quá trình cấp khí được khuếch tán dễ dàng vào sâu trong lớp thấm hơn và hàm lượng cacbon và nitơ trên bề mặt sẽ giảm nhẹ trong thời gian ngừng cấp khí. Quá trình được lặp đi lặp lại liên tục trong khoảng thời gian thấm, chất thấm được khuếch tán sâu hơn và chiều sâu lớp thấm lớn hơn. Chúng tôi gọi đó là quá trình cấp khí phân đoạn.

2. Thực nghiệm

Thép sử dụng nghiên cứu là thép SCM 420 (tiêu chuẩn Nhật Bản) có thành phần nêu trong bảng 1.

Bảng 1. Thành phần (%) thép SCM420

| C | Si | Mn | Cr | Mo |

| 0,17 | 0,15 | 0,65 | 1,20 | 0,30 |

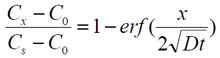

Nhiệt độ thấm giữ cố định ở 840 oC trong thời gian 3 h. Với lưu lượng được cấp như sau:

Khí thấm bao gồm: Khí gas, CO2, NH3, N2, pha chế theo cùng một tỷ lệ cho 4 chế độ cấp khí.

Chế độ 1: Khí thấm được cấp không đổi trong 3 giờ.

Chế độ 2: Khí thấm được cấp không đổi trong 4 giờ.

Chế độ 3: Tổng thời gian thấm: 3 giờ, cấp khí liên tục 75 phút, ngừng cấp 15 phút, lặp lại chu kỳ 1 lần.

Chế độ 4: Tổng thời gian thấm: 3 giờ. Cấp khí 35 phút, ngừng 10 phút, lặp lại chu kỳ 4 lần.

Chất lượng của lớp thấm cacbon-nitơ được đánh giá theo các chỉ tiêu: chiều sâu lớp thấm, tổ chức tế vi, độ cứng tế vi và thành phần pha. Các thí nghiệm được thực hiện tại: Công ty CP Máy công nghiệp và dụng cụ; Viện Khoa học và kỹ thuật vật liệu, trường Đại học Bách khoa Hà Nội; Viện Hoá học, Viện KHCN quân sự.

3. Kết quả và thảo luận luận

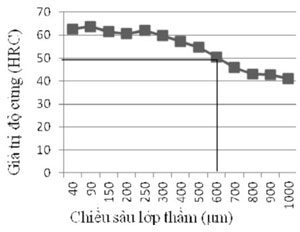

1. Độ cứng và phân bố

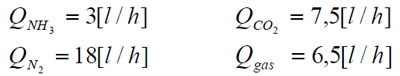

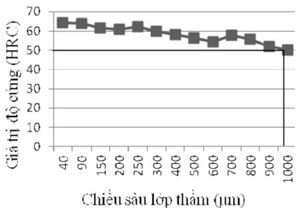

Theo chế độ cấp khí 1 (cấp khí liên tục trong 3 giờ): bề mặt có độ cứng khá cao, độ cứng giảm dần về phía lõi, độ cứng hiệu quả chưa đến 600 μm (hình 1).

Theo chế độ cấp khí 2 (thời gian thấm 4 giờ, khí cấp liên tục): độ cứng có cao hơn chế độ 1 và cũng giảm dần về phía lõi, nhưng chiều sâu lớp thấm 1000 μm, lớn hơn chế độ 1 do thời gian thấm dài hơn (hình 2). Tuy nhiên thấm thời gian dài, kích thước hạt sẽ lớn, chi tiết dễ bị giòn.

Khi thấm theo chế độ 3 có giai đoạn cấp khí thấm và giai đoạn ngừng cấp khí hoàn toàn. Có thể thấy độ cứng lớp thấm gần như không đổi, kéo dài trong lớp thấm hiệu quả, sau đó mới giảm (hình 3). Theo chế độ này, giá trị độ cứng bề mặt không cao (trên dưới 50 HRC), có thể do thời gian ngừng lâu (15 phút) nên lượng các nguyên tố thấm thấp. Tuy nhiên trong thực tế, độ cứng như trên khá phù hợp với yêu cầu của nhiều chi tiết (bánh răng, trục,…). Độ cứng bề mặt tuy thấp hơn so với khi cấp khí liên tục, nhưng giá trị độ cứng đồng đều hơn. Điều đó cho thấy khi áp dụng chế độ thấm cấp khí phân đoạn với thời gian cấp khí phù hợp, phân bố các nguyên tố (và độ cứng) có thể giảm chậm về phía lõi và nhờ vậy chiều sâu lớp thấm hiệu quả sẽ tăng thêm như lựa chọn ở chế độ 4.

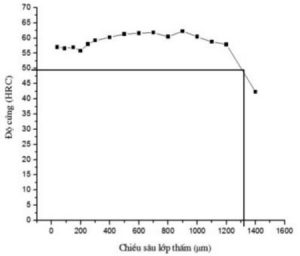

Khi cấp khí theo chế độ 4 với thời gian cấp khí và ngừng cấp khí có biên độ ngắn hơn so với chế độ 3, thấy rằng giá trị độ cứng bề mặt tương đương với chế độ 1 hoặc 2 và đạt giá trị cao nhất là 62 HRC tại vị trí 700 μm, nhưng chiều sâu lớp thấm tăng lên đến gần 1300 μm (hình 6). Điều này một lần nữa khẳng định rằng cùng tổng thời gian thấm 3 h, nhưng chiều sâu hiệu quả theo chế độ cấp khí 4 lớn hơn cả khi thấm với thời gian là 4 giờ theo chế độ cấp khí liên tục (hình 2). Phân bố độ cứng theo chiều sâu lớp thấm cũng tương đối đồng đều từ bề mặt cho đến hết chiều sâu lớp thấm hiệu quả, chứng tỏ điểm mềm hay khuyết tật trong lớp thấm là không đáng kể.

3.2. Pha và tổ chức lớp thấm

Sự hình thành các pha

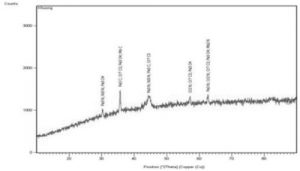

Đã phân tích nhiễu xạ rơnghen của mẫu theo chế độ 4 (hình 5).

Trên ảnh nhiễu xạ thấy sự xuất hiện vạch của các pha cacbit và nitơrit dạng MoC, Cr7C3, và Ni3N, Mo2N, Cr2N,… là các pha hóa bền cho lớp thấm.

Tổ chức tế vi lớp thấm

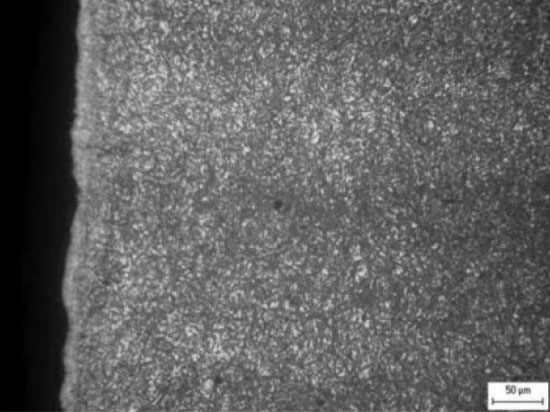

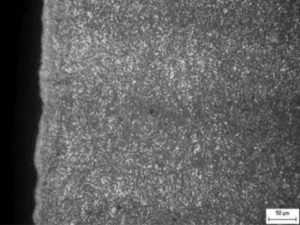

Ảnh tổ chức tế vi của lớp thấm theo chế độ 4 (hình 6) cho thấy cabit và nitrit trong tổ chức lớp thấm (các hạt trắng) rất nhỏ mịn, phân bố đồng đều. Chiều dày lớp thấm khoảng trên 1000 μm.

Tổ chức của lớp thấm cacbon-nitơ gồm: lớp ngoài cùng là các cacbit và nitơrit có độ cứng cao, tiếp theo là vùng tồn tại của dung dịch rắn, mactenxit nhỏ mịn.

4. Kết luận

Thấm cacbon-nitơ với tổng thời gian thấm là 3 h, khi áp dụng chế độ cấp khí thấm 35 phút, ngừng 10 phút, lặp lại chu kỳ 4 lần, cho thấy chiều sâu lớp thấm tăng lên và giá trị độ cứng cao dịch chuyển tới trong lõi làm tăng chiều dày hiệu quả của lớp thấm.

Kết quả thu được cho thấy có thể tăng chiều dày lớp thấm cacbon-nitơ bằng cách thay đổi phương thức cấp khí mà không cần kéo dài thời gian thấm, do đó tránh được sự lớn của hạt thép thấm, giảm khuyết tật, mở ra khả năng áp dụng phương pháp thấm C-N cho các chi tiết đòi hỏi chiều dày lớp thấm lớn. Rút ngắn thời gian thấm còn mang lại hiệu quả kinh tế đáng kể cho doanh nghiệp.

TÀI LIỆU TRÍCH DẪN

- V. M. Zintchenko, Surface engineering of gated wheel by thermochemical treatment, Moscow, 2001

- N. A. Titov, Carbon potential and composition of a neutral controlled atmosphere produced from methane and a nitrogen-oxygen mixture, Metallovedenie i Termicheskaya Obrabotka Metallov, No.6, 1998, pp. 10-14

- ASM Handbook, Volume 4, Heat treating, 1991

- Lê Thị Chiều, Chế tạo neo cáp bê tông dự ứng lực thay thế lõi neo nhập ngoại, Báo cáo đề tài NCKH cấp nhà nước 2010, mã số: KC.02.21/06-10