Trong bài báo này, sợi Viscose thương mại (sợi xen-lu-lô tổng hợp) được khảo sát là nguyên liệu ban đầu để chế tạo sợi cacbon…

Effect of catalyst content on stabilization of commercial viscose fibers used as carbon fiber precursor

NGUYỄN HỮU SƠN1, PHẠM VĂN CƯỜNG2, VŨ LÊ HOÀNG2, LÊ THÁI HÙNG1,*

1Viện Khoa học và kỹ thuật vật liệu, Trường Đại học Bách khoa Hà Nội, Số 1 Đại Cồ Việt, Hai Bà Trưng, Hà Nội.

2Viện Công nghệ, Tổng cục Công nghiệp quốc phòng

*Email: hung.lethai@hust.edu.vn

Ngày nhận bài: 4/12/2017, Ngày duyệt đăng: 16/1/2018

TÓM TẮT

Trong bài báo này, sợi Viscose thương mại (sợi xen-lu-lô tổng hợp) được khảo sát là nguyên liệu ban đầu để chế tạo sợi cacbon. Sợi Viscose đã được thấm chất xúc tác với hàm lượng khác nhau. Ảnh hưởng của hàm lượng chất xúc tác tới sự khử nước và phân hủy nhiệt đã được phân tích bằng phương pháp nhiệt trọng lượng (TGA). Chất xúc tác cho quá trình ổn định hóa này là hỗn hợp của urê và diamonium hydrogen phosphate. Kết quả phân tích TGA cho thấy, các mẫu sợi thấm chất xúc tác với hàm lượng khác nhau có đặc trưng nhiệt khác nhau. Nhiệt độ bắt đầu ở đó quá trình khử nước xảy ra mạnh nhất (Tknm) của các mẫu là khác nhau. Giá trị Tknm nhỏ nhất ứng với hàm lượng chất xúc tác được thấm vào sợi là 5,73 %. Phát hiện này rất quan trọng để xác định hàm lượng chất xúc tác hiệu quả cho quá trình ổn định hóa sợi Viscose làm vật liệu ban ban đầu cho quá trình cacbon hóa thu nhận sợi cacbon.

Từ khóa: xen-lu-lô, sợi cacbon, ổn định hóa, xúc tác

ABSTRACT

In this work, Viscose fiber was investigated as carbon fiber precursor. The catalyst for the stabilization is a mix- ture of diamonium hydrogen phosphate and urea. Commercial Viscose was impregnated with various amounts of the catalyst. Effect of catalyst content on the dehydration and the pyrolysis of Viscose fibers was analyzed by Thermogravimetry Analysis (TGA). The results show that, samples impregnated with various amounts of catalysts have different thermal characteristics. The starting temperature (Tknm) at which the dehydration process occurs most strongly is different for samples. There is a minimum value of Tknm corresponding to the content of the cata- lyst in the yarn of 5.73%. This finding is important for determining the effective catalyst content to stabilize Viscose fibers as precursors for carbonization to obtain carbon fiber.

Keywords: Cellulose, carbon fiber, stabilization, catalyst

1. ĐẶT VẤN ĐỀ

Sợi ban đầu để chế tạo sợi cacbon có thể là các sợi hữu cơ, vô cơ và các sợi hóa học khác. Trong đó nổi bật là các sợi xen-lu-lô tổng hợp (sợi Viscose), sợi PAN (Polyacrylonitrile) và sợi trên cơ sở péc dầu mỏ và than đá đã được sử dụng làm nguồn nguyên liệu ban đầu để chế tạo sợi cacbon. Sợi Viscose được sử dụng khá phổ biến làm nguồn nguyên liệu để chế tạo sợi cacbon thương mại. Chúng tương đối ít khuyết tật và là vật liệu hứa hẹn vì giá thành thấp, không nóng chảy, mật độ thấp, hàm lượng ion kim loại thấp và dễ sản xuất. Do được sử dụng nhiều và hiệu quả kinh tế cao, trong nhiều năm qua, các nhà sản xuất đang nghiên cứu để tối ưu hóa quá trình công nghệ chế tạo sợi cacbon từ sợi xen-lu-lô tổng hợp. Quá trình chuyển hóa sợi Viscose thành sợi cacbon là quá trình hóa lý rất phức tạp. Cơ chế của quá trình này vẫn còn chưa được sáng tỏ và cũng là mối quan tâm của nhiều tác giả [1-4].

Công nghệ chế tạo sợi cacbon từ các sợi này bao gồm các bước: chuẩn bị sợi ban đầu, ổn định hóa, cacbon hóa, graphit hóa hoặc hoạt hoá để tạo sợi cacbon hoạt tính.

Sợi Viscose có thể cacbon hóa trực tiếp trong môi trường chân không hoặc không ôxy hóa để tạo thành sợi cacbon. Tuy nhiên, quá trình phân hủy nhiệt của xen-lu-lô trong môi trường không ôxy hóa xảy ra rất chậm và ở nhiệt độ khá cao, tạo ra các hỗn hợp khí phức tạp làm giảm hiệu suất cacbon hóa và thường tạo thành nhựa trung gian ảnh hưởng đến chất lượng của sợi. Để cải thiện tính chất của sợi cacbon và đặc biệt là ngăn cản sự tạo thành hắc ín cần xử lý nhiệt trong môi trường ôxy hoá trước khi cacbon hóa để chuyển thành sợi cacbon [1], quá trình này gọi là ổn định hóa.

Ổn định hóa được thực hiện trong môi trường ôxy hóa ở nhiệt độ dưới 350 oC. Để tăng hiệu quả của quá trình ổn định hóa sợi gốc xen-lu-lô đã sử dụng các chất xúc tác cho phép tăng tốc độ khử nước, giảm nhiệt độ của quá trình, tạo ra môi trường bảo vệ bề mặt sợi tốt, bảo toàn cacbon vốn có trong sợi để tạo ra chất dư giàu cacbon. Quá trình này diễn ra sự khử nước trong xen-lu-lô, nhiệt độ xảy ra sự khử nước mạnh mẽ phụ thuộc vào chất xúc tác và hàm lượng của nó.

Tuy nhiên, để tăng cường hiệu suất thu hồi cacbon (hiệu suất cacbon hóa) cần phải xử lý vật liệu ban đầu như thấm chất xúc tác, xử lý nhiệt. Lewin và các cộng sự [3] đã chỉ ra rằng, hầu hết các axit được Lewis sử dụng như là chất thấm trong sợi tơ để chuyển thành sợi cacbon. Các chất thấm hoạt động giống như là chất chống cháy cho xen-lu-lô. Nói chung, phốt phát vô cơ và các sun phát với nitơ có hiệu quả chống cháy tốt hơn; tuy nhiên các kết quả nghiên cứu tốt nhất về sự chuyển biến của sợi cacbon trên cơ sở sợi xen-lu- lô không được ghi lại trong tài liệu. Cở sở khoa học của việc chuyển hóa sợi xen-lu-lô thành sợi cacbon là quá trình phân hủy nhiệt xen-lu-lô và ngưng tụ cacbon thành dạng sợi cacbon. Tùy theo nhiệt độ và cách thức tiến hành, môi trường phân hủy nhiệt mà sợi cacbon nhận được có các tính chất khác nhau.

Bài báo này trình bày kết quả nghiên cứu thực nghiệm ảnh hưởng của hàm lượng chất xúc tác là hỗn hợp của urê và diamonium hydrogen phosphate trong dung dịch nước đến nhiệt độ khử nước trong sợi Viscose thương mại để chế tạo sợi cacbon. Chất xúc tác có tỉ lệ khối lượng 2/1 với các nồng độ khác nhau.

2. THỰC NGHIỆM

2.1. Vật liệu

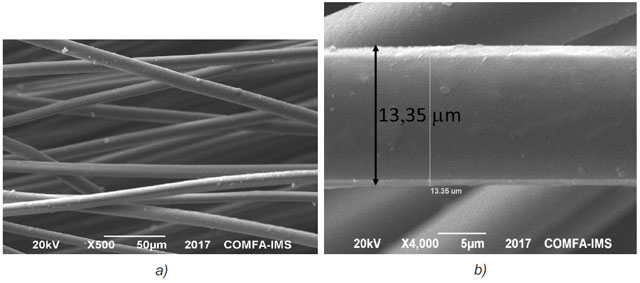

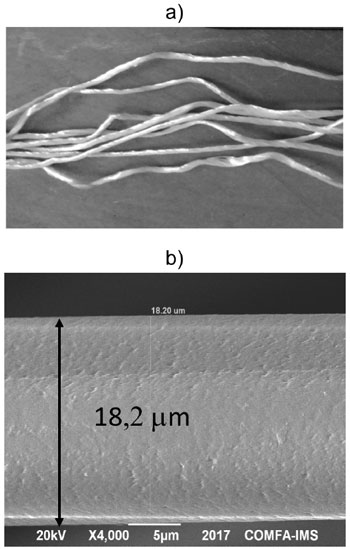

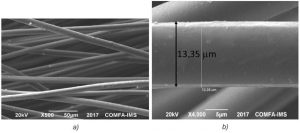

Sợi xen-lu-lô được sử dụng là sợi Viscose thương mại. Đường kính sợi đơn ban đầu khoảng 18 µm (hình 1b). Các tính chất khác đã được trình bày trong tài liệu [6].

2.2. Phương pháp và thiết bị nghiên cứu

Để nghiên cứu sự thay đổi khối lượng sợi theo nhiệt độ dưới tác dụng của chất xác tác, đã sử dụng phương pháp nhiệt trọng lượng (TGA).

Thiết bị nghiên cứu là hệ thống phân tích nhiệt DTG – 60H của hãng Shimadzu, Nhật Bản.

2.3. Qui trình thực nghiệm

2.3.1. Thấm chất xúc tác

Sợi Viscose được rửa bằng nước ấm ở nhiệt độ 70 oC, sấy khô ở 100 oC, sau đó được thấm chất xúc tác là hỗn hợp của dung dịch xúc tác urê và diamonium hydrogen phosphate với tỉ lệ khối lượng 2/1 trong dung dịch nước với các nồng độ khác nhau bằng cách ngâm vào dung dịch trong khoảng 2 giờ. Sau khi ngâm sợi được đặt trên lưới i-nốc cho thoát nước rồi được sấy khô ở 80 oC đến khối lượng không đổi. Hàm lượng chất xúc tác khác nhau được thấm vào sợi Viscose xem bảng 1.

Bảng 1. Các mẫu thí nghiệm với hàm lượng chất xúc tác khác nhau

| Ký hiệu mẫu | V0 | V1 | V2 | V3 | V4 | V5 | V6 |

| % t.l xúc tác | 0 | 0,84 | 4,85 | 5,73 | 6,82 | 8,71 | 11,27 |

2.3.2. Ổn định hóa sợi Viscose

– Điều kiện thực nghiệm: nhiệt độ 25 oC; độ ẩm 70 %; môi trường không khí.

– Chế độ xử lý nhiệt: Các mẫu được nung nóng trong khoảng nhiệt độ từ nhiệt độ phòng đến 350 oC. Tốc độ tăng nhiệt độ 2 oC/phút. Kết quả phân tích được ghi lại dưới dạng giản đồ và bảng dữ liệu số.

3. KẾT QUẢ VÀ THẢO LUẬN

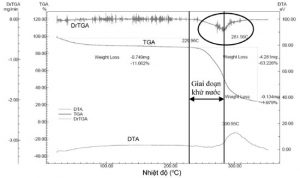

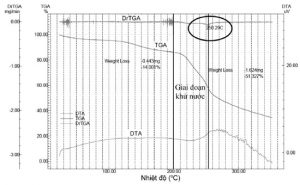

Hình 2 và 3 trình bày giản đồ phân tích nhiệt trọng lượng TGA của mẫu sợi Viscose trong môi trường không khí, mẫu không thấm chất xúc tác (hình 2) và mẫu có thấm chất xúc tác (hình 3). Các giản đồ phân tích nhiệt trọng lượng này đều cho thấy có 3 vùng liên tục kế tiếp nhau:

Vùng 1 xảy ra quá trình bay hơi nước bị hấp phụ trên bề mặt sợi. Nhiệt độ bay hơi nước có thể xem bắt đầu từ nhiệt độ phòng đến khoảng 150 oC. Tiếp theo là giai đoạn chuyển tiếp xảy ra đồng thời cả quá trình bay hơi nước trên bề mặt còn lại và bắt đầu xảy ra quá trình khử nước trong mạng tinh thể xen-lu-lô.

Vùng 2 xảy ra quá trình khử nước của xen-lu- lô diễn ra mạnh mẽ từ các nhánh –H và –OH, trong đơn vị xen-lu-lô hình thành các liên kết –C=O và –C-C- trong phân tử. Sản phẩm của quá trình phân hủy nhiệt rất phức tạp. Trong đó đã phát hiện được các chất như là H2O, CO, CO2, CH4, C2H4, CH3COOH3, CH3COOH và nhiều chất liên kết hữu cơ không đồng nhất. Cùng với sản phẩm bay hơi ở thể khí là sợi có hàm lượng cacbon cao. Lượng các chất bay hơi và sản phẩm còn lại phụ thuộc vào chế độ nung, đây là yếu tố hết sức quan trọng để chế tạo sợi cacbon có tính chất như mong muốn [2,4]. Chất dư thu được của quá trình khử nước xen-lu-lô là chất dư giàu cacbon (khoảng 60 %). Các chất dư dạng sợi này là tiền vật liệu cho quá trình cacbon hóa thu nhận sợi cacbon.

Vùng 3, ở nhiệt độ lớn hơn vùng 2, xảy ra quá trình phân hủy nhiệt các liên kết glycoside, phân tách các liên kết C=O khác và một phần liên kết C- C sinh ra một lượng lớn nhựa, H2O, CO và CO2, CH2COOH và các hỗn hợp khí không xác định khác ở dạng khí [6]. Giai đoạn này có thể xem như là giai đoạn cháy của xen-lu-lô trong không khí tạo ra các sản phẩm khí và để lại một lượng tro nhỏ dẫn tới phá hủy hoàn toàn sợi xen-lu-lô. Nghiên cứu giản đồ phân tích nhiệt TGA trong trường hợp mẫu sợi không được thấm chất xúc tác (hình 2) và mẫu sợi được thấm chất xúc tác (hình 3) có thể thấy, các chất xúc tác giúp cho quá trình phân hủy xen-lu-lô bằng cách dịch chuyển lượng khử nước cực đại và bắt đầu khử nước mạnh mẽ vào trong vùng nhiệt độ thấp hơn và tiếp tục tăng lượng hơi nước, CO2 và than trong sản phẩm tạo thành. Nhiệt độ xảy ra quá trình khử nước của mẫu không thấm chất xác tác, mẫu V0 (hình 2) là 294,77 oC trong khi đó, mẫu thấm 0,84 % chất xác tác, mẫu V1 (hình 3) thì nhiệt độ này là 281,56 oC. Quá trình khử nước của mẫu V1 kết thúc trước khi xảy ra sự cháy sợi thể hiện trên đường cong DTA. Trong khi có sự cháy sợi ở mẫu V0 khi chưa kết thúc quá trình khử nước (hình 1).

Rõ ràng là chất xúc tác có ảnh hưởng lớn đến quá trình ổn định hóa sợi Viscose. Phản ứng oxy hóa xen-lu-lô và sản phẩm của quá trình phân hủy nhiệt xen-lu-lô còn nhiều ý kiến khác nhau [5]. Quá trình ôxy hóa xen-lu-lô với hệ chất xúc tác là urê và diamonium hydrogen phosphate (như trong thí nghiệm trên) có thể diễn giải như sau:

Hỗn hợp xúc tác dưới tác dụng của nhiệt độ sẽ bị phân hủy theo các phản ứng sau:

(NH4)2HPO4 70°C→ NH4H2PO4 + NH3 ↑ (1)

NH4H2PO4 → H3PO4 + NH3 (2)

Ở nhiệt độ lớn hơn 150oC có quá trình khử nước của xen-lu-lô xảy ra phản ứng trong môi trường có hơi nước:

CO(NH2)2 + H2O 120°C→ NH4COONH2 (3)

NH4COONH2 + H2O → (NH4)2CO3 (4)

(NH4)2CO3 → NH4HCO3 + NH3 ↑ (5)

NH4HCO3 → CO2 + H2O + NH3 ↑ (6)

Như vậy ở giai đoạn phân hủy nhiệt xen-lu-lô (gồm cả vùng 1 và vùng 2), hỗn hợp xúc tác sẽ bị phân hủy thành: CO2, NH3, H3PO4 và hơi nước.

Quá trình oxy hóa sợi làm phá vỡ mối liên kết hydro đồng thời làm tăng hàm lượng nhóm chứa oxy và mối liên kết C-O.

Vai trò của chất xúc tác ở đây có thể giải thích như sau: Chất xúc tác bị phân hủy tạo ra hỗn hợp khí bay hơi mạnh cuốn theo hơi nước sinh ra do quá trình khử nước trong xen-lu-lô làm tăng tốc độ phản ứng khử nước trong xen-lu-lô. Mặt khác urê hoà tan tốt trong nước nên nó lấy nước của phản ứng khử nước xen-lu-lô. Hỗn hợp khí tạo thành do chất xúc tác phân hủy gồm có CO2, NH3, H3PO4 và hơi nước có tác dụng bảo vệ sợi khỏi bị bốc cháy trong quá trình ổn định hóa [6].

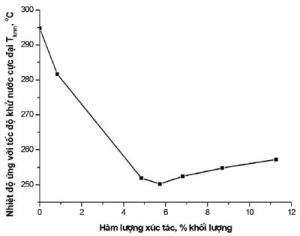

Kết quả nghiên cứu bằng phương pháp TGA trên cùng một loại sợi Viscose, thấm cùng một hệ chất xúc tác như đã chỉ ra ở trên nhưng với hàm lượng khác nhau được chỉ ra trong bảng 1. Quan hệ giữa hàm lượng chất xúc tác và nhiệt độ xảy ra quá trình khử nước mạnh nhất (Tknm) được trình bày dưới dạng đồ thị (hình 5).

Các kết quả cho thấy, không chỉ tính chất mà cả lượng chất xúc tác ảnh hưởng lên nhiệt độ xảy ra quá trình khử nước mạnh nhất (Tknm).

Kết quả thí nghiệm ở trên cho thấy, hàm lượng chất xúc tác có ảnh hưởng đến nhiệt độ mà ở đó xảy ra quá trình khử nước mạnh nhất. Từ hình 2, 3, 4 và 5 có thể thấy nhiệt độ Tknm giảm nhanh khi tăng hàm lượng chất xúc tác từ 0 đến 5,73 % sau đó lại tăng nhẹ khi hàm lượng chất xúc tác tăng. Khi lượng chất xúc tác tăng lên, quá trình khử nước xảy ra ở nhiệt độ thấp hơn và đạt giá trị nhỏ nhất là 250,3 oC tương ứng với hàm lượng chất xúc tác là 5,73 % (hình 4) có thể hiểu được thông qua các phản ứng từ (1) đến (6) và vai trò của chất xúc tác như đã trình bày ở trên. Việc tăng này có thể được giải thích như sau: Khi hàm lượng chất xúc tác tăng thì lượng hơi nước sinh ra nhiều do phản ứng khử nước làm cho nhiệt độ trên bề mặt sợi giảm xuống. Mặt khác, lượng khí phân hủy quá lớn trên bề mặt ngăn cản sự truyền nhiệt vào mẫu. Hai nguyên nhân trên làm cho mẫu bị nguội đi nên nhiệt độ khử nước mạnh nhất Tknm phải tăng lên.

Hình 6 là sợi nhận được sau quá trình ổn định hóa. Đường kính sợi giảm đáng kể, từ 18,2 µm xuống 13,3 µm. Khối lượng hao hụt trong quá trình này khá lớn, lượng vật chất bị phân hủy thoát ra nhiều nên đường kính sợi giảm mạnh (≈26,9 %).

4. KẾT LUẬN

– Nghiên cứu giản đồ phân tích nhiệt trọng lượng có thể xác định được quy trình xử lý nhiệt ban đầu sợi cacbon hợp lý. Nhiệt độ ổn định hóa cần thực hiện ở nhiệt độ mà tốc độ khử nước (hao hụt khối lượng) lớn nhất. Hàm lượng chất xác tác hợp lý cho quá trình ổn định hóa là hàm lượng tương ứng với nhiệt độ khử nước mạnh nhất (Tknm) có giá trị nhỏ nhất.

– Hỗn hợp chất xúc tác urê (NH2)2CO và dia- monium hydrogen phosphate (NH4)2HPO4 làm cho quá trình khử nước xảy ra ở nhiệt độ thấp và làm tăng tốc độ của quá trình ổn định hóa sợi Viscose thương mại.

– Hàm lượng chất xúc tác có ảnh hưởng đến nhiệt độ khử nước cực đại, Tknm của sợi Viscose thương mại và với hàm lượng chất xúc tác là 5,73 % thì nhiệt độ khử nước đạt giá trị thấp nhất xấp xỉ 250 oC. Hàm lượng chất xúc tác này được sử dụng để thực hiện quá trình ổn định hóa sợi Viscose thương mại tạo tiền chất cho quá trình chế tạo sợi cacbon tiếp theo.

TÀI LIỆU TRÍCH DẪN

- Akato Kokouvi; Pretreatment and Pyrolysis of Rayon-based Precursor for Carbon Fibers, Master’s Thesis, University of Tennessee, 2012.

- Bacon, R. and M. Tang; Carbonization of cellulose fibers – II physical properties study, Carbon, 1964, pp221-225.

- Lewin M; Chemical Processing of Fiber and Fabrics, Functional Finishes: Part B, in Handbook of Fiber Science and Technology, S. B. Sello, Marcel Dekker, Inc.: New York. 1983, p.2–93.

- Конкин А. А; Углеродные и другие жаростойкие волокнистые материалы, Москва, Издателство Химия, 1974.

- Peter Morgan; Carbon Fibers and their Composite – Chapter 6: Carbon Fiber Production using Cellulosic based Precursor, Taylor & Francis Group, 2005.

- Nguyễn Hữu Sơn, Phạm Văn Cường, Vũ Lê Hoàng, Lê Thái Hùng; Ổn định hóa sợi Viscose thương mại cho chế tạo sợi cacbon, Tuyển tập báo cáo Hội nghị Luyện kim và Khoa học vật liệu tiên tiến – Sự phát triển bền vững của nền công nghiệp, Trường ĐH Bách Khoa Hà Nội, 10/2016, trang 34-39.