Xử lý nhiệt có thể làm giảm độ xốp, tăng độ bám dính giữa các lớp phủ, giữa lớp phủ và nền thép… Nhờ xử lý nhiệt, các lớp phủ sẽ khuếch tán sang nhau và khuếch tán vào nền thép tạo các pha liên kim có độ cứng cao làm tăng khả năng chống mài mòn của lớp phủ.

Influence of annealing on the microstructure and mechanical properties of Al/Ni-20Cr duplex coating system on steel substrate

LÝ QUỐC CƯỜNG1,*, NGUYỄN VĂN TUẤN1, VÕ AN QUÂN1, PHẠM THỊ HÀ1, PHẠM THỊ LÝ1, ĐÀO BÍCH THỦY1, LÊ THU QUÝ2, PHÙNG THỊ TỐ HẰNG3

1.Viện Kỹ thuật nhiệt đới, Viện Hàn lâm Khoa học và Công nghệ Việt Nam, Số 18, Hoàng Quốc Việt, Cầu Giấy, Hà Nội, Việt Nam

2.Phòng thí nghiệm trọng điểm Công nghệ hàn và xử lý bề mặt, Viện Nghiên cứu cơ khí, Số 4, Phạm Văn Đồng, Cầu Giấy, Hà Nội, Việt Nam

3.Viện Khoa học và kỹ thuật vật liệu, Trường Đại học Bách khoa Hà Nội, Số 1, Đại Cồ Việt, Hai Bà Trưng, Hà Nội, Việt Nam

Email: lqcuong2003@yahoo.com

Ngày nhận bài: 25/2/2018, Ngày duyệt đăng: 4/3/2018

TÓM TẮT

Cấu trúc lớp phun phủ nhiệt gồm các lớp chồng lên nhau, giữa các lớp phun và giữa lớp phủ với nền thép được liên kết nhờ bám dính cơ học là chủ yếu. Trong cấu trúc lớp phủ luôn tồn tại một lượng độ xốp nhất định. Xử lý nhiệt có thể làm giảm độ xốp, tăng độ bám dính giữa các lớp phủ, giữa lớp phủ và nền thép. Ngoài ra, nhờ xử lý nhiệt, các lớp phủ sẽ khuếch tán sang nhau và khuếch tán vào nền thép tạo các pha liên kim có độ cứng cao làm tăng khả năng chống mài mòn của lớp phủ.

Hệ lớp phủ kép nhôm (Al) và hợp kim Ni-20Cr trên nền thép cacbon, chế tạo bằng công nghệ phun phủ hồ quang điện được xử lý ở nhiệt độ 400, 500, 550 và 600 oC, thời gian giữ nhiệt 2, 4, 6 và 8 giờ.

Kết quả thu được cho thấy, lớp phủ có độ xốp giảm rõ rệt. Các kết quả đo độ cứng tế vi thể hiện có sự khuếch tán sang nhau giữa lớp phủ Ni-20Cr và Al, giữa Al và nền thép, các pha mới có độ cứng khá cao khoảng (800 – 950) Hv. Kết quả thử mài mòn cho thấy mẫu sau khi xử lý nhiệt có cường độ mòn và hệ số ma sát nhỏ hơn mẫu chưa xử lý nhiệt.

Từ khóa: phun phủ kim loại, lớp phủ hợp kim NiCr, lớp phủ nhôm, lớp phủ kết hợp, xử lý nhiệt, khả năng chống mài mòn.

ABSTRACT

The duplex Al/Ni-20Cr coating obtained by electric arc thermal spray on carbon steel substrate was heat-treat- ed at different temperatures in a range of (400 – 600) oC for (2 – 8) hours. The microhardness measurement reveals interdiffusion between the Ni-20Cr and Al layers, as well as between the Al layer and steel substrate. The newly formed compounds are characterized by high values of microhardness of (800 – 850) Hv, that brought a positive effect to increase the wear resistance and to reduce the friction coefficient of the coating system.

Keywords: electric arc thermal spray, nickel-chromium alloy coating, aluminium coating, duplex coating, heat treatement, wear resistance.

1. ĐẶT VẤN ĐỀ

Khả năng làm việc của chi tiết máy phụ thuộc rất nhiều vào các tính chất của lớp bề mặt: độ cứng, độ bền chống mài mòn, ăn mòn, khả năng chịu nhiệt…[1]. Ngoài ra, độ xốp lớp bề mặt, lực bám dính giữa lớp bề mặt và vật liệu nền cũng ảnh hưởng nhiều đến tuổi thọ của chi tiết máy [1, 2]. Các lớp phủ kim loại được chế tạo bằng công nghệ phun phủ nhiệt được ứng dụng khá rộng rãi trong công nghiệp với mục đích làm lớp phủ bảo vệ hoặc phục hồi mòn. Vì vậy, lớp bề mặt có thể là một hoặc nhiều lớp kết hợp [3, 4]. Đặc điểm của liên kết giữa lớp phun phủ nhiệt và vật liệu nền là thuộc loại bám dính cơ học là chủ yếu nên có lực bám dính không cao, trong lớp phủ còn tồn tại ứng suất dư và tỷ lệ lỗ xốp. Do đó, khi làm việc trong môi trường có khả năng gây ăn mòn, dung dịch và khí ăn mòn có thể xâm nhập vào bên trong lớp phủ làm phồng rộp, dẫn đến bong tróc lớp phủ [2]. Vì vậy, để tăng khả năng liên kết giữa lớp phủ và vật liệu nền và liên kết giữa các lớp phủ với nhau, đồng thời làm giảm ứng suất dư và giảm độ xốp bên trong lớp phủ, một trong các phương pháp được tiến hành là xử lý nhiệt làm cho các lớp phủ sẽ khuếch tán vào nhau và khuếch tán với vật liệu nền [2, 5].

Xử lý nhiệt lớp phủ kép Ni-20Cr bên dưới kết hợp lớp phủ nhôm bên trên với vai trò là lớp bịt đã được nghiên cứu [5]. Ủ nhiệt khuếch tán lớp phủ nhôm trên nền thép cũng đã được nghiên cứu [6]. Xử lý nhiệt lớp phủ Al bên dưới lớp phủ Ni-20Cr bên trên nền thép chưa được nghiên cứu nhiều. Lớp phủ nhôm bên dưới lớp phủ Ni-20Cr sẽ phát huy thế mạnh của cả hai loại vật liệu phủ, lớp phủ nhôm gắn liền với nền thép nên nó có khả năng bảo vệ thép bằng cả hai phương pháp là rào cản và anode hy sinh; lớp phủ hợp kim Ni-20Cr bên trên có khả năng chống ăn mòn, bền mài mòn, khả năng chịu nhiệt tốt.

2. THỰC NGHIỆM

2.1 Chuẩn bị mẫu thí nghiệm

Thiết bị làm sạch là máy phun hạt mài SPEEDO PBM – 100 (Singapore). Hạt mài oxit nhôm Al2O3 có kích thước hạt 0,8-1,2 (mm). Vật liệu phun là dây nhôm (99,99% Al) và dây hợp kim Ni-20Cr (79,39% Ni, 18,16% Cr, 0,9% Si, 0,26% Ti, 0,73% Mn, 0,56% Fe), có đường kính 2 mm. Máy phun kim loại được sử dụng là OSU- HESSLER 300A (Đức). Vật liệu nền là thép tấm CT3 và thép C45 kích thước: φ20 x 5 mm.

Thép nền được tẩy sạch dầu mỡ bằng axeton, sấy khô rồi làm sạch và tạo nhám bề mặt, ngay sau đó đựơc phun lớp phủ nhôm với chiều dày (120 -150) µm, tiếp theo phun lớp phủ hợp kim Ni- 20Cr với chiều dày khoảng (200 – 250) µm, thời gian giữa 2 lần phun không được quá 20 phút để tránh oxy hóa bề mặt.

2.2 Xử lý nhiệt

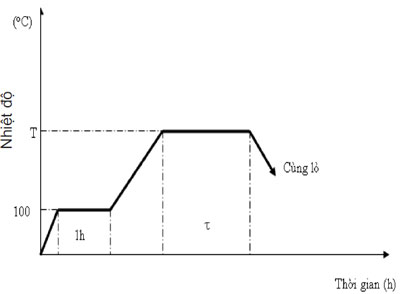

Trong nghiên cứu này, đã tiến hành khảo sát các tính chất của lớp phủ tại 4 nhiệt độ T= 400, 500, 550 và 600 oC; thời gian giữ nhiệt là τ = 2, 4, 6 và 8 giờ. Quy trình xử lý nhiệt được trình bày trên hình 1. Thiết bị là lò nung NABERTHERM.

2.3 Phương pháp nghiên cứu

Các mẫu sau khi xử lý nhiệt ở các chế độ khác nhau được đổ nhựa epoxy trong ống nhựa PVC hình trụ có kích thước đường kính 25, cao 20 mm, sau đó được mài nhẵn mặt cắt ngang bằng đá mài hai đá, tiếp theo mài trên giấy giáp với các cỡ từ 100 đến 2000 và đánh bóng trên máy đánh bóng bằng bột oxít crôm. Sau cùng, mẫu được tẩm thực bằng dung dịch HNO3 4% trong cồn.

Tiến hành đánh giá chất lượng lớp phủ và ảnh hưởng của chế độ xử lý nhiệt đến các tính chất của lớp phủ dựa trên 3 phương pháp:

– Nghiên cứu tổ chức tế vi: sử dụng kính hiển vi quang học Axiovert 25A (Đức) tại trường ĐH Bách khoa Hà Nội.

– Đo độ cứng pha được tiến hành trên máy đo độ cứng tế vi IndentaMet 1106, chụp ảnh vết đo độ cứng trên máy Axiovert 40 MAT, tại Viện Khoa học vật liệu, Viện Hàn lâm Khoa học và Công nghệ Việt Độ cứng tế vi Hv của lớp phủ được đo dưới tải trọng 300 g, thời gian lưu lực 15 s [6].

– Mẫu thử mài mòn là mẫu lớp phủ kép Al/Ni- 20Cr trên nền thép CT3 sau khi xử lý nhiệt ở 550 oC/8 giờ và 600 oC/8 giờ, đồng thời thử nghiệm trên mẫu chưa xử lý nhiệt để so sánh.

Thiết bị đo cường độ mòn là TE97 thuộc Phòng thí nghiệm Vật liệu, Viện Cơ khí năng lượng và mỏ Vinacomin. Các thông số thử mài mòn là tải trọng thử 30 N, tốc độ vòng quay 100 vòng/phút, thời gian chạy 600 giây, đường kính quay 45 mm.

3. KẾT QUẢ VÀ THẢO LUẬN

3.1. Tổ chức tế vi, độ cứng tế vi của lớp phủ kép Al/Ni-20Cr trước khi xử lý nhiệt

a. Tổ chức tế vi trước khi xử lý nhiệt

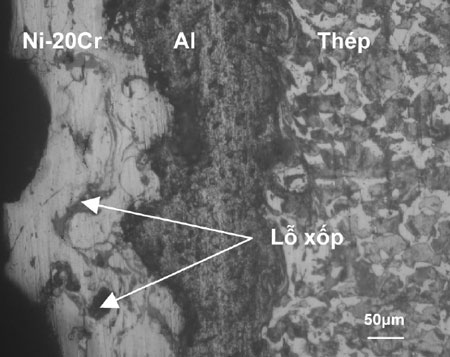

Quan sát ảnh tổ chức tế vi của lớp phủ kép Al/Ni-20Cr nền CT3 trước khi xử lý nhiệt trên hình 2, thấy tổ chức tế vi có sự phân biệt rõ ràng giữa các loại vật liệu phủ và nền. Lớp bên phải là nền thép, tiếp theo ở giữa là lớp phủ nhôm, ngoài cùng là lớp phủ hợp kim Ni-20Cr. Lớp phủ Al có chiều dày khoảng (120 – 150) µm. Bề mặt lớp phủ Al có độ nhấp nhô cỡ khoảng (15 – 20) µm, tạo điều kiện cho lớp phủ Ni-20Cr bám chắc lên bề mặt lớp phủ Al. Lớp phủ Ni-20Cr có chiều dày khoảng (200 – 250) µm. Tổ chức lớp phủ có màu sáng hơn do chịu tẩm thực ít hơn, lớp phủ có cấu trúc là các lớp chồng lớp, giữa các lớp có biên giới mầu tối, một số chỗ có lỗ xốp mầu đen.

b. Độ cứng tế vi trước khi xử lý nhiệt

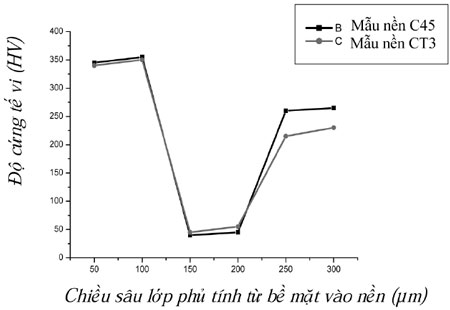

Hình 3 trình bày độ cứng tế vi của lớp phủ kép Al/Ni-20Cr trước khi xử lý nhiệt.

Kết quả đo độ cứng cho thấy: có 3 vùng độ cứng khác nhau tính từ bề mặt vào trong nền, lớp phủ Ni-20Cr, lớp Al và nền thép, đó là vùng Ni- 20Cr ở sát trục tung (vùng bề mặt ngoài) có độ cứng cao nhất khoảng (350 – 400) Hv; vùng Al (khoảng cách từ (150 – 200) µm tính từ bề mặt có độ cứng thấp nhất khoảng (45 – 50) Hv. Nền thép có độ cứng cao hơn nền Al và thay đổi theo mác thép, nền C45 có độ cứng khoảng (260 – 300) Hv, nền CT3 có độ cứng khoảng (240 – 280) Hv.

3.2. Ảnh hưởng của xử lý nhiệt tới tổ chức tế vi, độ cứng của hệ lớp phủ kép Al/Ni-20Cr

a. Tổ chức tế vi sau khi xử lý nhiệt

Trong các chế độ xử lý nhiệt, đã chỉ trình bày ảnh tổ chức tế vi ở một số chế độ điển hình, thời gian giữ nhiệt 4 giờ là thời gian trung bình trong khoảng nghiên cứu (2, 4, 6, và 8 giờ), vì vậy thời gian 4 giờ được chọn cho chế độ xử lý nhiệt điển hình.

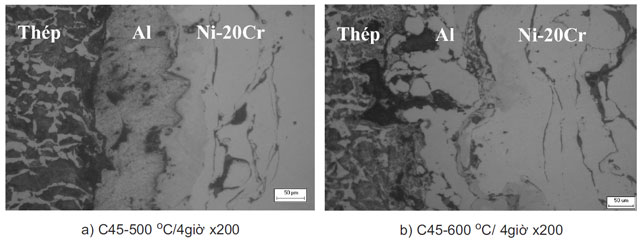

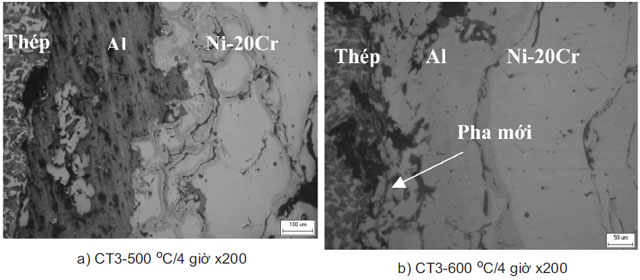

Trên hình 4 và hình 5 lần lượt là ảnh tổ chức tế vi của mẫu lớp phủ kép Al/Ni-20Cr nền C45 và CT3 sau khi ủ 4 giờ tại các nhiệt độ 500 và 600 oC.

Trên ảnh tổ chức tế vi lớp phủ kép Al/Ni-20Cr thấy có các vùng sáng tối khác nhau, gồm nhiều thành phần vật liệu với nhiều pha, mỗi pha chịu mức độ tẩm thực khác nhau (ăn mòn khác nhau), do đó có khả năng phản xạ ánh sáng khác nhau nên có mầu sắc khác nhau.

Trên ảnh tổ chức tế vi, từ bên trái sang bên phải lần lượt là nền thép, lớp phủ Al, lớp phủ Ni- 20Cr. Sau khi tẩm thực nền thép (C45, CT3) có hai mầu rõ rệt, đó là tổ chức tế vi của thép với nền là ferit mầu trắng sáng và peclit tấm (hỗn hợp của ferit và xêmentit tấm) màu sẫm. Lớp phủ Al bị ăn mòn mạnh hơn nên có mầu sẫm hơn, lớp phủ Ni- 20Cr bền hóa học hơn nên có mầu trắng sáng, xen giữa các lớp phủ có các vùng mầu đen, đó có thể là các lỗ xốp, biên giới giữa các lớp phủ, giữa lớp phủ và thép nền, biên giới giữa các lớp phủ (cùng vật liệu).

Trên hình 4a và 5a là tổ chức tế vi của lớp phủ kép Al/Ni-20Cr nền C45 và CT3 sau khi xử lý nhiệt ở 500 oC sau 4 giờ. Quan sát ảnh tổ chức tế vi thấy rằng tại biên giới giữa các lớp phủ, giữa lớp phủ và thép nền đã xảy ra tương tác khá mạnh, rõ ràng. Đặc biệt tại biên giới giữa lớp phủ Al và Ni- 20Cr xuất hiện thêm một dải mầu sáng hơi sẫm hơn so với lớp phủ Ni-20Cr nhưng lại sáng hơn lớp phủ Al, đây được dự đoán là pha mới được hình thành sau khi xử lý nhiệt, vùng này có độ rộng xấp xỉ bằng ½ so với lớp phủ Al khoảng (40 – 60) µm.

Trên hình 4b và 5 b là tổ chức tế vi của lớp phủ kép Al/Ni-20Cr sau khi xử lý nhiệt ở 600 oC trên nền C45 và CT3 sau 4 giờ, thấy lớp phủ Al gần như biến mất, thay vào đó là vùng pha mới dày và nhiều hơn được tạo thành, vùng này có chiều dày khoảng (80 – 100) µm.

Để biết rõ hơn tính chất của pha này cần đo độ cứng tế vi pha, kết hợp thử khả năng chống mài mòn của lớp phủ, để kết luận chính xác hơn pha mới được tạo thành.

b. Độ cứng tế vi của lớp phủ kép Al/Ni-20Cr

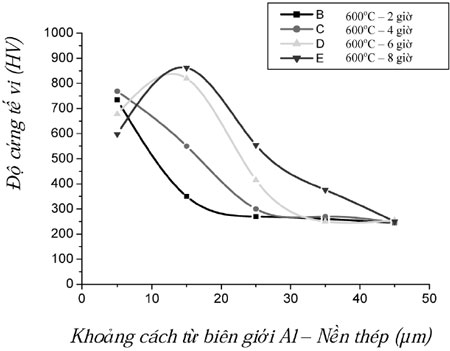

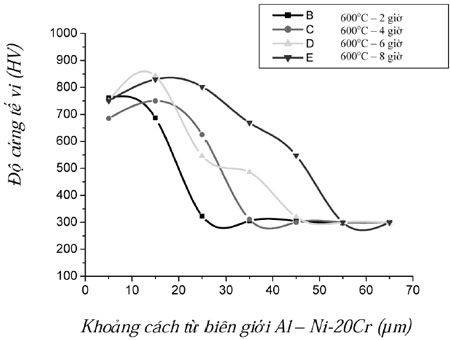

Trên hình 6 và hình 7 trình bày kết quả đo độ cứng tế vi hai vùng lớp phủ, vùng một: lớp phủ Al tiến thép, vùng hai: vùng lớp phủ Al tiếp giáp lớp phủ Ni-20Cr. Mẫu đo độ cứng là mẫu lớp phủ kép Al/Ni-20Cr trên nền thép C45 xử lý nhiệt tại nhiệt độ 600 oC, thời gian giữ nhiệt 2, 4, 6 và 8 giờ.

Kết quả đo độ cứng trên hình 6, là vùng khuếch tán giữa lớp phủ Al và nền thép. Kết quả đo độ cứng tế vi khá tương đồng với ảnh tổ chức tế vi, tại thời gian giữ nhiệt 2 giờ vùng khuếch tán giữa lớp phủ Al và nền thép C45, vùng có mẫu trắng sáng đã có độ cứng đạt 750 Hv, chiều dày lớp khuếch tán khoảng (20 – 25) µm, khi thời gian giữ nhiệt tăng lên 8 giờ độ cứng cao nhất đạt 850 Hv, chiều dày lớp khuếch tán khoảng (40 – 45) µm.

Kết quả đo độ cứng tế vi trên hình 7, là vùng khuếch tán giữa lớp phủ Al và lớp phủ Ni-20Cr, thấy rằng kết quả đo độ cứng tế vi tương tự với vùng khuếch tán giữa lớp phủ Al và nền thép: ngay tại thời gian giữ nhiệt 2 giờ, vùng biên giới giữa lớp phủ Al/Ni-20Cr đã có độ cứng khá cao đạt 750 Hv, chiều dày lớp khuếch tán khoảng (15 – 20) µm. Khi thời gian giữ nhiệt tăng lên 6 giờ và 8 giờ, độ cứng cao nhất đạt (800 – 850) Hv, chiều dày lớp khuếch tán khoảng (45 – 50) µm.

Qua kết quả đo độ cứng trên vùng biên giới giữa lớp phủ Al/nền thép và lớp phủ Al/Ni-20Cr tại nhiệt độ 600 oC, với thời gian giữ nhiệt khác nhau, thấy rằng thời gian giữ nhiệt càng dài, chiều dày lớp khuếch tán càng tăng, cao nhất đạt (40 – 45) µm (ứng với thời gian giữ nhiệt là 8 giờ), độ cứng vùng khuếch tán cao ngay tại thời gian giữ nhiệt 2 giờ (đạt 750 Hv, vùng biên giữa Al – nền thép), khi thời gian giữa nhiệt tăng lên, độ cứng không tăng nhiều, cao nhất đạt 850 Hv (chế độ giữ nhiệt 8 giờ). Al có khả năng khuếch tán vào nền thép đồng thời cũng có tương tác với lớp phủ Ni-20Cr tạo các pha mới có độ cứng cao.

c. Độ bền mài mòn của lớp phủ

Cường độ mòn và hệ số ma sát của lớp phủ kép Al/Ni-20Cr được đo trên thiết bị TE97 Friction and Wear Demonstrator.

Bảng 1. Kết quả đo cường độ mòn và hệ số ma sát

| STT | Các mẫu vật liệu | Cường độ mòn trung bình tính theo khối lượng (kg/N.m) | Hệ số ma sát trung bình |

| 1 | Mẫu chưa ủ | 4,86. 109 | 0,75 |

| 2 | Mẫu sau ủ 550 oC – 8 giờ | 2,15. 109 | 0,65 |

| 3 | Mẫu sau ủ 600 oC – 8 giờ | 1,92. 109 | 0,60 |

Kết quả thử mài mòn của lớp phủ kép Al/Ni- 20Cr được đưa ra bảng 1.

Kết quả đo cường độ mòn và hệ số ma sát được nêu ra trong bảng 1 cho thấy: cường độ mòn của mẫu xử lý nhiệt giảm theo chiều tăng của nhiệt độ ủ và thấp hơn so với mẫu chưa xử lý nhiệt, đó là do các mẫu được xử lý nhiệt có chứa vùng khuếch tán có độ cứng cao nên có khả năng chống mài mòn tốt hơn mẫu chưa xử lý nhiệt, mẫu xử lý nhiệt ở 600 oC có độ cứng cao hơn mẫu xử lý nhiệt ở 550 oC.

Khi nhiệt độ ủ tăng lên hệ số ma sát giảm, có thể do khi ủ và nhất là khi tăng nhiệt độ ủ, các lớp kim loại xếp chặt hơn, các hạt đỡ thô hơn, giảm cản trở chuyển động, thích hợp cho các chi tiết làm việc chịu mài mòn do trượt.

4. KẾT LUẬN

Một số kết luận được rút ra từ các kết quả trong nghiên cứu này như sau:

– Lớp phủ kép Al/Ni-20Cr khi được xử lý nhiệt sẽ làm tăng khả năng liên kết giữa các lớp phủ, giữa lớp phủ và thép nền.

– Nhiệt độ xử lý phù hợp (500 – 600 oC) lớp phủ Al có thể khuếch tán vào nền thép và khuếch tán sang lớp phủ Ni-20Cr, vùng khuếch tán này có độ cứng khá cao (700 – 800 Hv).

– Lớp phủ kép Al/Ni-20Cr sau khi xử lý nhiệt có khả năng chống mài mòn cao hơn và hệ số ma sát nhỏ hơn lớp phủ chưa được xử lý nhiệt.

Lời cảm ơn: Nghiên cứu này được tài trợ bởi Dự án Sản xuất và thử nghiệm của Viện hàn lâm Khoa học và Công nghệ Việt Nam, mã số VAST.SXTN.02 / 16-17.

TÀI LIỆU TRÍCH DẪN

- Edited by R, Davis Davis & Associates, Handbook of Thermal Spray Technology; #06994G – ASM International, Thermal Spray society, 2004.

- Kazuo Ishikawa, Tsuguo Suzuki, Shogo Tobe, and Yoshiharu Kitamura; Resistance of Thermal Sprayed Duplex Coanting Composed of Aluminum and 80Ni-20Cr Alloy against Aqueous

- Weatherly et al, Duplex coanting for thermal and corrosion protection, United States Patent. Patent Number: 4,095,003,

- Ye Hong, Yan Zhonglin, Sun Zhifu; The Microstructure and Properties of Diffusion Layer of Spray Aluminum, Journal of Wuhan University of Technology, Sci.Ed 2005, Vol.20, No.3, p 80 – 83.

- Edward Rowady, Method of coating metallic surfacer with layers of nickel – chromium and aluminium, US Patent 3,165,823, 1965.

- Bernardi, M. Behar, J.H.R. Dossantos, F. Dyment, Diffusion of Al implanted into – Hf studied by means of the nuclear resonance technique, Appl, Phys 2005, A 80, p 69 – 72.