Kết quả thử nghiệm vỏ động cơ chỉ ra tính năng kỹ thuật tương đương đạn của Nga. Vỏ động cơ đạn chống tăng đã được chế tạo trong điều kiện Việt Nam và đáp ứng được các chỉ tiêu kỹ thuật đề ra.

A reseach on production technology of 30X3MФ steel from scrap steel for body shell of anti-tank rocket

NGUYỄN HÀ TUẤN1,*, BÙI KHẮC KHÁNH2,3, VŨ TRUNG TUYẾN3, NGUYỄN TRƯỜNG HUY1, VI THỊ NHUNG4

1. Viện Công nghệ, Tổng cục Công nghiệp quốc phòng; 2.Trường Đại học Sư phạm kỹ thuật Hưng Yên; 3.Viện nghiên cứu Cơ khí; 4. Trường Đại học Công nghiệp Quảng Ninh

*Email: hatuan262@yahoo.com.vn

Ngày nhận bài: 4/2/2018, Ngày duyệt đăng: 28/3/2018

TÓM TẮT

Vỏ động cơ đạn chống tăng là chi tiết dạng ống làm việc trong điều kiện khắc nghiệt chịu áp suất và nhiệt độ cao, được chế tạo từ thép hợp kim thấp độ bền cao 30X3MФ (theo CT 4543-71). Là thép chế tạo vũ khí nên yêu cầu hàm lượng P, S rất thấp, do vậy việc nấu luyện thép phải đảm bảo yêu cầu kĩ thuật khá chặt chẽ về thành phần, tổ chức và cơ tính. Thép 30X3MФ được luyện trong lò cảm ứng từ thép phế. Sau khi nấu luyện, điện xỉ (tinh luyện) phôi thép được đưa qua rèn và nhiệt luyện để đạt được kích thước và tổ chức tốt hơn. Phôi thép sau khi chế tạo được đem đi ép chảy, dập vuốt biến mỏng thành và dập côn tạo ống để chế tạo vỏ động cơ đạn chống tăng. Kết quả thử nghiệm vỏ động cơ chỉ ra tính năng kỹ thuật tương đương đạn của Nga. Vỏ động cơ đạn chống tăng đã được chế tạo trong điều kiện Việt Nam và đáp ứng được các chỉ tiêu kỹ thuật đề ra.

Từ khóa: Nấu luyện, thép 30X3MФ, thép phế, ép chảy ngược, dập vuốt.

ABSTRACT

Body shell of rocket which is a pipe part working under extreme conditions of high pressure and temperature, is manufactured from low-alloyed high strength steel 30X3MФ (GOCT 4543-71 standard). Because of very low rate of P, S in steel for making weapons, the steel smelting process must ensure technical requirements of composi- tion, microstructure and mechanical properties. Steel 30X3MФ was made from scrap steel. After smelting, elec- troslag (refining), steel billets were forged and tempered to achieve required size and better microstructure. Then, they were subjected to backward extrusion, thinned stamp and tube deep drawing to manufacture bullets shell. Results of testing of the body shells are in agreement with that of Russian ammunition. The body shells of rocket which were manufactured in Vietnam conditions, satified desired technical requirement.

Key works: Smelting, steel 30X3MФ, scrap steel, backward extrusion, deep drawing.

1. ĐẶT VẤN ĐỀ

Vỏ động cơ (thân) đạn chống tăng là chi tiết có dạng hình ống chiều dài tổng cộng 385 mm, phần mỏng nhất 2,4 mm; chịu áp lực làm việc lớn hơn 560 kG/cm2, gọi tắt là vỏ động cơ. Vỏ động cơ chế tạo từ thép 30X3MФ chất lượng cao, hàm lượng P, S yêu cầu rất thấp (P ≤ 0,015 %, S ≤ 0,012 %). Thông thường vỏ động cơ được chế tạo bằng phương pháp dập vuốt từ phôi thép dạng tấm. Song trong điều kiện sản xuất của nước ta việc chế tạo phôi thép tấm, có cơ tính cần thiết để phục vụ cho việc sản xuất vỏ động cơ đạn chống tăng còn gặp nhiều khó khăn. Vì vậy việc nghiên cứu một phương pháp khác để chế tạo phôi cho quá trình sản xuất vỏ động cơ là điều rất cần thiết. Ứng dụng công nghệ ép chảy ngược từ phôi đúc là một giải pháp hiệu quả cho việc chế tạo vỏ động cơ đạn chống tăng trong điều kiện nước ta hiện nay.

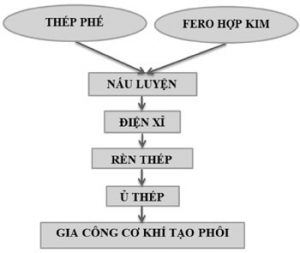

Ở Việt Nam công nghiệp luyện kim hiện nay chủ yếu mới đáp ứng yêu cầu thép xây dựng và một phần thép kết cấu do các cơ sở sản xuất trong ngành yêu cầu. Các cơ sở luyện kim lớn không thực hiện nấu luyện với khối lượng nhỏ thép làm vỏ động cơ. Các cơ sở nhỏ thì lại không đủ năng lực kỹ thuật để luyện thép đạt chất lượng. Do đó, việc chế tạo thép làm vỏ động cơ phải nghiên cứu thực hiện, đây là khâu quan trọng đầu tiên nhằm đảm bảo chất lượng phôi chế tạo vỏ động cơ đạn chống tăng. Quy trình luyện thép để sản xuất vỏ động cơ được thực hiện như hình 1.

Thành phần vật liệu thép làm vỏ động cơ được lấy theo tiêu chuẩn [1], kết hợp với khảo sát mẫu. Sau khi khảo sát vật liệu được lấy trên mẫu vỏ động cơ của nước ngoài, có thành phần hóa học như bảng 1, thành phần này phù hợp với tiêu chuẩn và làm căn cứ cho việc nấu luyện thép.

2. THỰC NGHIỆM

2.1 Nguyên vật liệu, thiết bị

a. Chẩn bị nguyên liệu

Thép phế: Do yêu cầu thép làm vỏ động cơ có thành phần cacbon thấp nên liệu đầu vào dùng thép phế là thép 08 hoặc C10, đã được loại bỏ các tạp chất và được cắt nhỏ cho phù hợp với kích thước lò nấu [2,3].

Nguyên liệu hợp kim hóa là các fero có thành phần như sau [4]:

– Fero Mn: dùng loại FeMn70 (TCVN3870 – 83) có hàm lượng Mn khoảng 70 %.

– Fero Si: dùng loại FeSi70 (TCVN8247 – 1) có hàm lượng Si khoảng 70 %.

– Fero Cr: dùng loại FeCr60 (TCVN3855 – 83) có hàm lượng Cr khoảng 60 %.

– Niken: Dùng làm điện cực với hàm lượng Ni trên 96 %.

Hệ xỉ có thành phần: 8% SiO2; 38% CaF2; 25% Al2O3; 20% CaO; 9% MgO.

Các loại nguyên liệu được đập nhỏ chuẩn bị sẵn để đưa nấu luyện theo khối lượng được tính cho từng mẻ nấu sau khi phân tích liệu ban đầu.

b. Chuẩn bị khuôn đúc, gầu rót

Trước khi đúc phải sấy khuôn, khi nhiệt độ khuôn đạt (150 ÷ 200) oC thì quét lên bề mặt làm việc của khuôn hai lớp sơn (lớp lót và lớp sơn phủ). Riêng đầu rót được sơn chịu nhiệt với lớp dày trên 0,5 mm sau đó sơn lớp bột phát nhiệt và khuôn tiếp tục được sấy đến khoảng 300 oC.

Gầu rót có dung tích phù hợp với khuôn (chứa được 250 kg thép lỏng) và được sấy nóng đỏ bề mặt bên trong trước khi rót thép vào [5].

2.2 Nấu luyện

Thép được nấu luyện trong lò cảm ứng trung tần 1000 kg có f = (500÷1000) Hz [2,4] từ nguyên liệu là thép phế, nồi nấu mang tính bazơ. Mức độ cháy hao của các nguyên tố thành phần khi nấu luyện được tính theo các tài liệu tham khảo của các đề tài trước đây, theo đó nhóm tác giả đưa ra mức độ cháy hao các nguyên tố như ở bảng 2. Sau khi tính toán, khối lượng của các nguyên liệu đầu vào được xác định như bảng 3.

Bảng 1. Thành phần hóa học vật liệu khảo sát từ vỏ động cơ (đạn nhập khẩu)

|

Thành phần hóa học (% khối lượng) |

|||||||||

| C | Si | Mn | Cr | Ni | Mo | V | P | S | Fe |

| 0,33 | 0,22 | 0,396 | 2,66 | 0,14 | 0,285 | 0,062 | 0,01 | 0,008 | Còn lại |

Bảng 2. Mức độ cháy hao các nguyên tố trên lò cảm ứng trung tần

| Tên tiêu chí (% khối lượng) | |||||||

| C | Si | Mn | Cr | Ni | Mo | V | Fe |

| 8 -12 | 6 – 10 | 3 – 6 | 3 – 5 | 1 -3 | 1 – 2 | 20 | 10 |

Bảng 3. Bảng tính toán phối liệu mác thép nghiên cứu (cho 100 kg)

| STT | Nguyên liệu | Khối lượng (kg) |

| 1 | Thép phế sạch | 92,21 |

| 2 | FeMn70 | 0,86 |

| 3 | FeSi70 | 0,53 |

| 4 | FeCr60 | 5 |

| 5 | FeMo45 | 0,66 |

| 6 | FeV40 | 0,36 |

| 7 | Graphit điện cực | 0,38 |

Để thép đạt được độ sạch cao, chất lượng tốt thì khi nấu luyện ngoài việc hợp kim hóa phải kết hợp với việc khử một phần P, S và oxy [3,6,7]. Khử P, S khi nấu luyện còn làm tăng hiệu quả của quá trình điện xỉ (tinh luyện). Quy trình nấu luyện thép được thực hiện như sau:

– Chuẩn bị đủ chất tạo xỉ (trợ dung), gom xỉ, tính bằng (5÷6) % khối lượng mẻ nấu [8]. Cho khoảng 1/3 lượng chất trợ dung xuống lò, tiếp theo là thép phế xếp đến miệng lò. Đóng điện thực hiện quá trình nấu thép, khi lớp liệu bắt chảy, liệu sụt xuống thì nạp tiếp số thép phế vào lò. Khi liệu chảy hoàn toàn thì tiến hành vớt hết xỉ ban đầu, quá trình được thực hiện lần 2 với chất gom xỉ [2,3].

– Tiến hành lấy mẫu phân tích nhanh thành phần trước lò, khi có kết quả, nhanh chóng tính toán xử lý thành phần kim loại lỏng. Tiếp tục cho trợ dung tạo xỉ, khuấy kỹ, nâng nhiệt độ lên trên 1550 oC, vớt sạch xỉ (cho thêm huỳnh thạch để tăng độ loãng của xỉ), quá trình tiến hành 2 lần.

– Tiếp tục lấy mẫu phân tích nhanh thành phần, kiểm tra mức độ khử P,S trong quá trình nấu luyện [6,7], hàm lượng P, S phải đảm bảo yêu cầu hàm lượng P < 0,15 %.

– Bổ sung C, đảm bảo hàm lượng cacbon nằm trong khoảng (0,33 – 0,35) %.

– Bổ sung fero mangan vào lò, tạo xỉ mới, nâng nhiệt kim loại lỏng lên khoảng 1600 oC, khuấy đều trong thời gian 5 phút.

– Tiếp tục cho fero crôm, fero molipden, niken, vớt xỉ đồng thời lấy mẫu phân tích nhanh thành phần và tạo xỉ mới (yêu cầu cần xỉ phải loãng), nếu đạt yêu cầu thì chuẩn bị rót khuôn.

– Kiểm tra khuôn đúc, gầu rót trước khi đúc phôi. Trong khi nấu luyện, đẩy liệu xuống liên tục, tránh hiện tượng treo liệu, khi mẻ liệu nóng chảy hoàn toàn thì tiến hành vớt xỉ cũ ra và cho chất tạo xỉ mới vào lò.

– Khi xỉ mới chảy hết lúc này nhiệt độ nước thép đã đạt khoảng 1600 oC thì bắt đầu cho FeMn và FeSi để khử khí và hợp kim hoá bằng FeV. Trong gầu rót có một lượng nhôm kim loại bằng 5 % lượng thép để khử khí trước khi rót thép vào khuôn [2-4].

Lấy mẫu phân tích thành phần được tiến hành khi rót được một nửa mẻ thép để đảm bảo kết quả là thành phần trung bình của mẻ nấu. Sau khi nấu luyện thép được đúc thành thỏi Ф 200 mm để đem điện xỉ.

2.3 Điện xỉ (tinh luyện)

Thép sau khi đúc thỏi được tiến hành điện xỉ (tinh luyện) trên thiết bị ĐX-725 với đường kính điện cực được chọn bằng (0.5 ÷ 0.8) đường kính thỏi đúc điện xỉ (đường kính bình kết tinh) [8]. Điện xỉ ngoài việc tinh luyện nhằm nâng cao độ sạch của thép còn có thể khắc phục được các khuyết tật như rỗ và đặc biệt là thiên tích trong quá trình đúc thỏi [6]. Xỉ tinh luyện được chọn là xỉ AH-Ф11. Quá trình điện xỉ (tinh luyện) được tiến hành như sau:

– Điều chỉnh thỏi điện cực vào trong hộp kết tinh sao cho tiếp xúc gần chạm vào tấm thép tiếp điện ở đáy hộp kết tinh. Chọn điện áp và điều chỉnh dòng điện cho điện xỉ, điện áp sử dụng (40 – 50) V, dòng điện tính theo đường kính điện cực.

– Nấu chảy xỉ rắn đã được chuẩn bị từ trước trong lò nồi graphít với khối lượng 10 kg cho một lần tinh luyện (3 % trọng lượng thỏi đúc). Đổ xỉ lỏng vào gầu rót (đã nung nóng đỏ) và nhanh chóng đổ vào bình kết

– Đóng điện để quá trình tinh luyện điện xỉ bắt đầu, dưới tác dụng của dòng điện và bể xỉ nóng chảy điện cực chảy thành từng giọt, tách khỏi đầu điện cực, đi qua bể xỉ lỏng rồi lắng xuống đáy hộp kết tinh tạo thành bể kim loại lỏng. Điều chỉnh dòng điện để quá trình nóng chảy điện cực ổn định. Kim loại lắng trong bể xỉ sẽ xảy ra quá trình khử tạp chất, quá trình điện xỉ ngăn được hiện tượng khí bên ngoài thâm nhập vào kim loại lỏng. Ngoài ra, do quá trình kết tinh xảy ra với tốc độ lớn, có định hướng nên thỏi điện xỉ có cấu trúc nhỏ mịn. Tốc độ đi xuống của điện cực và tốc độ đi lên của bình kết tinh phải đồng bộ với nhau nhờ trị số điện trở của bể xỉ. Thời gian tiến hành tinh luyện một thỏi đúc điện xỉ kéo dài (3,5÷4) giờ.

2.4 Rèn thép

Thép đúc thường có tổ chức không đồng đều, tính dị hướng cao nên cần qua rèn trước khi qua các khâu biến dạng khác. Rèn thép không chỉ để đạt kích thước theo yêu cầu mà còn khử được khuyết tật vật đúc làm cho tổ chức kim loại mịn chặt, cơ tính của sản phẩm được nâng cao [9]. Với mức độ biến dạng càng lớn thì tổ chức của thép càng mịn và đồng đều. Tuy nhiên mức độ biến dạng lớn gây ra sự mất ổn định trong quá trình rèn, gây nứt và vẩy rèn dễ đi sâu vào trong phôi. Do vậy, cần tính toán chọn mức độ biến dạng phù hợp trong quá trình rèn. Để thiết lập chế độ gia công cần phải xác định mức độ biến dạng cho phép, nhiệt độ rèn và nhiệt độ kết thúc rèn [9,10]. Đối với thép đúc mức độ biến dạng cho phép nằm trong khoảng (20 – 50) %, đã chọn mức độ biến dạng 20 %.

Nhiệt độ bắt đầu rèn T = 1250 oC, nhiệt độ kết thúc rèn T 950 oC, khi nung phôi phải đồng đều, đủ thời gian, đảm bảo ngấu toàn bộ tiết diện nhưng thời gian nung phải ngắn nhất.

Phôi thép sau khi đúc điện xỉ có đường kính 200 mm được nung trong lò điện trở và rèn trên máy búa 1000 kg, đường kính phôi sau rèn 120 mm thời gian nung phôi đã tính theo công thức [10]:

Z = K1 .K2 .D3/2.h

Với Z: thời gian nung phôi, phút.

K1: hệ số phụ thuộc thành phần thép, với thép hợp kim k = 20.

D: đường kính phôi, m.

K2: hệ số phụ thuộc dạng phôi, cách xếp phôi, chọn ó = 1,4.

2.5 Ủ thép

Để đảm bảo sự đồng đều thành phần, làm nhỏ hạt và khử ứng suất sinh ra trong quá trình rèn, tạo điều kiện thuận lợi cho việc gia công cơ tiếp theo, phôi thép sau khi rèn được đưa vào ủ trong lò chuyên dụng ở nhiệt độ 800 oC, thời gian giữ nhiệt 2 giờ, sau đó để nguội cùng lò [11].

3. KẾT QUẢ NGHIÊN CỨU VÀ THẢO LUẬN

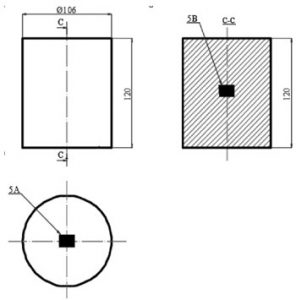

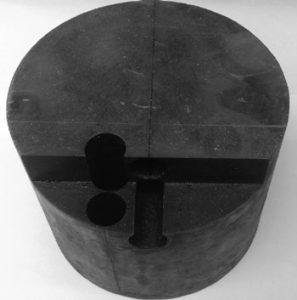

Phôi sau khi nhiệt luyện được gia công cơ (tiện vỏ ngoài, mặt đầu), đưa đi kiểm tra thành phần, tổ chức, cơ tính; nếu đạt thì mới gia công làm phôi cho nguyên công ép chảy. Sơ đồ vị trí lấy mẫu chụp ảnh kim tương như hình 2, phôi sau khi cắt mẫu thử cơ tính như hình 3.

3.1 Thành phần hóa học

Thép sau khi nấu luyện có thành phần đạt yêu cầu theo thép 30X3MФ như bảng 4, sau khi tinh luyện (điện xỉ) thép có thành phần như bảng 5.

Quá trình điện xỉ khử rất sâu lưu huỳnh. Cháy hao cacbon, silic khoảng 10 %. Vanadi vẫn giữ trong giới hạn cho phép. Thép sau khi chế tạo có thành phần phù hợp với tiêu chuẩn, hàm lượng P, S rất thấp đạt yêu cầu để chế tạo vỏ động cơ đạn chống tăng.

3.2 Tổ chức của thép sau khi rèn

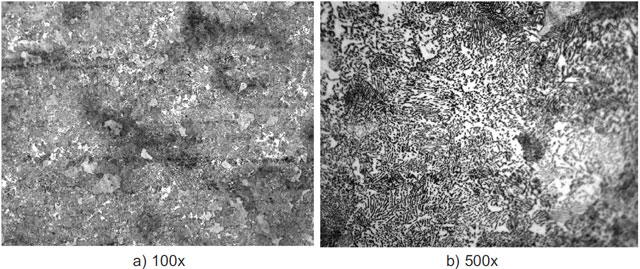

Phôi thép sau khi rèn được cắt mẫu đưa đi chụp kim tương để kiểm tra tổ chức, kết quả cho thấy thép có tổ chức mịn, đồng đều, không khuyết tật (hình 4).

Bảng 4. Thành phần hóa học thép trước điện xỉ

| Thành phần hóa học (% khối lượng) | ||||||||||

| Mẫu | C | Si | Mn | Ni | Cr | Mo | V | P | S | Fe |

| N1 | 0,307 | 0,323 | 0,361 | 0,098 | 2,49 | 0,235 | 0,089 | 0,013 | 0,003 |

Còn lại |

| N2 | 0,32 | 0,338 | 0,391 | 0,096 | 2,6 | 0,241 | 0,94 | 0,014 | 0,002 | |

3.3 Tổ chức của thép sau khi ủ

Tiến hành phân tích cấu trúc vật liệu (tổ chức tế vi) theo hai phương vuông góc, cụ thể: Hình 5 là ảnh tổ chức tế vi thép theo phương dọc trục, hình 6 là ảnh tổ chức tế vi thép sau khi chế tạo theo phương vuông góc với trục.

Bảng 5. Thành phần thép sau điện xỉ

| Thành phần hóa học (% khối lượng) | ||||||||||

| Mẫu | C | Si | Mn | Ni | Cr | Mo | V | P | S | Fe |

| 1 | 0,300 | 0,29 | 0,35 | 0,099 | 2,46 | 0,23 | 0,068 | 0,0125 | 0,001 | Còn lại |

Tổ chức tế vi mẫu được xét theo hai phương vuông góc giống nhau (hình 5 và hình 6), tổ chức gồm nền peclit và ferit, các peclit tấm dạng vân tối màu (có dạng các vạch mầu tối mỏng đan xen các vạch mầu sáng), các pha ferit là vùng có mầu sáng (trắng) với hình thái là các hạt sáng đa cạnh. Phân bố đều trên nền peclit và ferit đó có các hạt đa cạnh mầu nâu và đen, đó là các hạt cacbit và các pha liên kim. Tổ chức hạt cacbit được hình thành là do: các nguyên tố hợp kim có trong vật liệu (Cr; Mo; V) khi kết hợp với cacbon cao tạo ra các pha cacbit đơn với kiểu mạng MeC; Me2C; Me6C như VC; Cr7C3; Cr23C6; Mo6C. Khi Cr, Mo, V hòa tan vào Fe3C: thay thế vị trí các nguyên tử Fe trong xementit tạo nên xementit hợp kim có dạng công thức phức tạp (Fe, Me)3C như Fe3Cr3C; Fe3Mo3C; Fe3V3C, hay các hạt cacbit phức dạng phức tạp (Fe, Me)nC. Chúng chính là pha xen kẽ có đặc tính là nhiệt độ nóng chảy rất cao (như VC) và có độ cứng cao. Bên cạnh các tổ chức hạt cacbit còn có các pha liên kim với Fe như (Fe-Cr-Mo-V), chúng tồn tại ở biên giới hạt peclit, phân tán nhỏ mịn và phân bố khá đồng đều làm tăng độ cứng, cơ tính của vật liệu. Ngoài ra, vật liệu còn được tăng bền theo cơ chế: các nguyên tố hợp kim Cr, Mo, V hòa tan vào ferit tạo các pha liên kim dạng (FeXCr); (FeXMo), (FeXV), làm tăng xô lệch mạng gây hóa bền ferit. Trên tổ chức tế vi không thấy tổ chức dạng thớ, dải kéo dài, điều đó cho thấy vật liệu thép hợp kim đúc – rèn không có hiện tượng dị hướng về tổ chức. Tổ chức tế vi hoàn toàn phù hợp và đáp ứng được các tiêu chí của vật liệu đúc trên cơ sở Fe với các nguyên tố hợp kim hóa bền Cr; Mo; V.

3.4 Cơ tính của thép sau khi ủ

Phôi thép sau khi chế tạo được thử cơ tính, mẫu thử cũng được lấy theo 2 phương vuông góc với nhau, phương dọc trục của phôi và phương vuông góc với trục như hình 3. Việc thử cơ tính như vậy nhằm mục đích tìm hiểu sự sai khác về cơ tính theo các phương khác nhau, kết hợp với phân tích tổ chức tế vi làm cơ sở để đánh giá tính dị hướng của phôi đầu vào cho các quá trình gia công áp lực tiếp theo. Kết quả thử nghiệm cơ tính với phôi thép sau khi được chế tạo nêu ở bảng 6:

Bảng 6. Cơ tính vật liệu 30X3MФ do Việt Nam chế tạo theo hai phương vuông góc

| Tên mẫu | Kích thước | Kết quả kiểm tra | ||||||

| Đường kính, D0 | Chiều dài ban đầu, L0 | Lực chảy, Fp | Giới hạn chảy, Rp | Lực bền, Fm | Giới hạn bền, Rm | Độ giãn dài, A | Độ thắt, S | |

| Mm | mm | kN | MPa | kN | MPa | % | % | |

| M 5A-1vuông góc | 10,0 | 50,0 | 27,5 | 351 | 44,8 | 570 | 26,0 | 55,1 |

| M 5A-2 vuông góc | 10,0 | 50,0 | 26,6 | 338 | 45,5 | 579 | 22,0 | 53,8 |

| M 5B-1 dọc trục | 9,9 | 50,0 | 26,0 | 338 | 43,3 | 563 | 22,0 | 52,8 |

| M 5B-2 dọc trục | 10,0 | 50,0 | 26,2 | 333 | 44,2 | 563 | 24,0 | 53,8 |

Kết quả bảng 6 cho thấy: cơ tính thử kéo theo phương dọc trục có giới hạn bền Rm= 563 MPa; theo phương vuông góc với trục có giới hạn bền Rm= (570-579) MPa. Điều này chứng tỏ giá trị giới hạn bền của mẫu khi thử kéo theo phương dọc trục và phương vuông góc với trục có giá trị gần tương đương như nhau. Cơ tính hoàn toàn phù hợp với đặc tính của vật liệu thép đúc, đáp ứng yêu cầu quá trình biến dạng tạo hình của nguyên công ép chảy.

4. KẾT LUẬN

– Thép 30X3MФ chất lượng cao do Việt Nam chế tạo đảm bảo về thành phần hóa học, hàm lượng P, S rất thấp, tổ chức và cơ tính tốt, đáp ứng được yêu cầu sản xuất vỏ động cơ đạn chống tăng.

– Thép hợp kim đúc 30X3MФ qua rèn có tính đẳng hướng rõ ràng, khắc phục được một số hạn chế mà vật liệu dị hướng gây ra cho sản phẩm.

– Phôi thép đúc khi chế tạo được đem đi ép chảy, dập vuốt chế tạo vỏ động cơ đạn chống tăng đạt yêu cầu kỹ thuật, đạn đốt thử có tính năng kỹ thuật tương đương đạn của Nga.

TÀI LIỆU TRÍCH DẪN

- ГОСТ 4543-71, СТАЛЬ ЛЕГИРОВАННАЯ КОНСТРУКЦИОННАЯ

- Trần Văn Dy, Kỹ thuật lò điện luyện thép, Nhà xuất bản Khoa học và Kỹ thuật, Hà Nội,

- Nguyễn Hữu Dũng, Kỹ thuật nấu luyện hợp kim đúc, Nhà xuất bản Bách khoa Hà Nội, Hà Nội,

- Nguyễn Văn Thái, Nguyễn Hữu Dũng, Phạm Quang Lộc, Bùi Chương và Nguyễn Anh Dũng; Công nghệ vật liệu, Nhà xuất bản Khoa học và Kỹ thuật, Hà Nội,

- Ngô Trí Phúc và Nguyễn Sơn Lâm; Thiết bị và công nghệ đúc phôi thép, Nhà xuất bản Bách khoa Hà Nội, Hà Nội,

- Zhong-shan REN,Xiao-jun HU and Kuo-chih CHOU; Calculation and analysis of sulfide capacities for CaO- Al2O3-SiO2-MgO-TiO2 slags, Journal of Iron and Steel Research, Intern, V20, issue 9, sep 2013, pages 21-25.

- Nan WANG,Zhi-gang LIANG, Min CHEN and Zong-shu ZOU; Phosphorous enrichment in molten adjusted converter slag: Part I, Effect of adjusting technological conditions, Journal of Iron and Steel Research, International, 2011, 18(11): 17-19,39.

- Nguyễn Trường Huy, Nguyễn Hà Tuấn và Nguyễn Sơn Lâm; Nấu luyện, tinh luyện và xử lý nhiệt thép 38XHMФA chế tạo sản phẩm dạng ống bền cao, Khoa học và Công nghệ Kim loại, 53, 4/2014

- Phạm Văn Nghệ, Đinh Văn Phong, Nguyễn Mậu Đằng, Trần Đức Cứu và Nguyễn Trung Kiên; Công nghệ dập tạo hình khối, Nhà xuất bản Bách khoa Hà Nội, Hà Nội, 2008 .

- Lê Nhương; Kỹ thuật rèn và dập nóng, Nhà xuất bản Công nhân kỹ thuật Hà Nội, Hà Nội, 1978

- Nghiêm Hùng; Vật liệu học cơ sở, Nhà xuất bản Khoa học và Kỹ thuật, Hà Nội, 2007