Copper recovery from organic extractant

DƯƠNG NGỌC BÌNH1,*, KIỀU QUANG PHÚC1,2

1)Viện Khoa học và Kĩ thuật Vật liệu, Trường Đại học Bách khoa Hà Nội, Số 1, Đại Cồ Việt, Hà Nội

2)Viện Khoa học và Công nghệ Mỏ – Luyện kim, Số 79, An Trạch, Hà Nội

*Email: binh.duongngoc@hust.edu.vn

Ngày nhận bài: 14/3/2020, Ngày duyệt đăng: 26/4/2020

TÓM TẮT

Bài báo này trình bày quá trình thu hồi đồng kim loại từ dung môi hữu cơ thu được sau quá trình chiết ly lỏng để tách đồng từ dung dịch ăn mòn thải. Đồng trong dung môi hữu cơ được chuyển sang dung dịch H2SO4 bằng quá trình giải chiết, sau đó được thu hồi bằng quá trình điện phân. Kết quả nghiên cứu cho thấy đối với dung môi hữu cơ là dầu hỏa với 25% Arcoga M5640 chứa đồng với nồng độ 10,62 g/l thì sử dụng dung dịch giải chiết H2SO4 có nồng độ 225 g/l là phù hợp. Tỉ lệ pha hữu cơ/dung dịch H2SO4 là 1/1 và thời gian khuấy tiếp xúc là lớn hơn 90 s. Dung dịch giải chiết được quay vòng cho đến khi nồng độ đồng đạt trên 40 g/l rồi được đem đi điện phân thu hồi. Ở chế độ điện phân với mật độ dòng catot là 300 A/m2, nhiệt độ dung dịch điện phân là 50 oC với điện cực dương chì và điện cực âm là thép không gỉ 316, đồng kim loại thu được có độ sạch trên 99,9%.

Từ khóa: thu hồi đồng, dung dịch ăn mòn thải, chiết ly

ABSTRACT

This paper presents the process of recovering copper metal from the organic solvent obtained from the solvent extraction process. The organic solvent being kerosene with 25% Arcoga M5640 containing copper with the con- centration of 10.62 g/l. Copper in the organic solvent was transferred into H2SO4 solution by stripping and elec- trolysis was used for the recovery of copper from H2SO4 solution. The results showed that suitable striping time was 90 s, the organic/ H2SO4 solution ratio was 1/1, and the concentration H2SO4 solution was 225 g/l. The extract solution was circulated until copper concentration in the solution reaches 40 g/l. Electrolysis for copper recovery was carried out with lead and 316 stainless steel electrodes. At a cathode current density of 300 A/m2 and 50 oC of solution temperature, the metal copper obtained has a purity of over 99.9%.

Keywords: Copper recovery, waste etching solution, solvent extraction

1. ĐẶT VẤN ĐỀ

Thiết bị điện, điện tử sử dụng trong đời sống cũng như trong công nghiệp được xây dựng trên nền tảng là các bản mạch in (PCB) và dùng đồng kim loại làm vật liệu dẫn điện chủ yếu. Hàm lượng đồng trong PCB thay đổi và thường vào khoảng 15-35% khối lượng của PCB [1, 2]. Quá trình sản xuất PCB bao gồm nhiều công đoạn trong đó có công đoạn ăn mòn đồng để tạo ra các mạch dẫn [3]. Trong quá trình này, có tới 50-70% lượng đồng trên bản mạch bị ăn mòn và đi vào dung dịch ăn mòn thải [4, 5]. Một trong những dung dịch ăn mòn được sử dụng phổ biến là dung dịch clorua có chứa HCl và CuCl2. Quá trình sản xuất mỗi mét vuông bản mạch in thải ra trung bình từ 1,5 – 3,5 lít dung dịch ăn mòn này [6,7].

Dung dịch ăn mòn thải hiện đang được nghiên cứu xử lý bằng nhiều phương pháp khác nhau như điện phân [4, 8-10], siêu âm [11], hoàn nguyên trong dung dịch [12, 13] hay chiết ly lỏng [14-16]. Trong đó, chiết ly lỏng là phương pháp có nhiều ưu điểm như dễ thực hiện, nhu cầu năng lượng thấp và phù hợp với nhiều loại dung dịch có nồng độ đồng khác nhau [17, 18].

Ở nước ta, mỗi năm ước tính có hàng trăm nghìn mét vuông bảng mạch được sản xuất tương đương hàng chục nghìn mét khối dung dịch đồng clorua thải. Từ trước đến nay, loại chất thải này được một số đơn vị có giấy phép xử lý môi trường tiếp nhận, lưu giữ và xử lý. Tuy nhiên, do công nghệ xử lý chưa phù hợp, mang tính thủ công dẫn đến chi phí lớn, không thu hồi được triệt để kim loại có giá trị cao là đồng và đặc biệt quá trình xử lý còn phát sinh chất thải gây ảnh hưởng đến môi trường.

Trong một công bố trước đó, nhóm nghiên cứu đã trình bày quá trình chiết ly lỏng để chuyển đồng kim loại từ dung dịch clorua ăn mòn thải sang pha hữu cơ Arcoga M5640 [19]. Bài báo này trình bày kết quả nghiên cứu quá trình giải chiết để chuyển đồng từ pha hữu cơ Arcoga M5640 sang dung dịch H2SO4. Sau đó, đồng kim loại trong dung dịch H2SO4 sẽ được thu hồi bằng quá trình điện phân.

2. THỰC NGHIỆM

Dung dịch ăn mòn thải có chứa đồng được lấy từ dây chuyền sản xuất mạch điện tử của Công ty cổ phần sản xuất điện tử Thành Long (Bắc Ninh). Kết quả phân tích một số thành phần trong dung dịch được trình bày trong bảng 1. Chất chiết đồng sử dụng là 2-hydroxy-5-nonylbenzaldoxime của hãng CYTEC (Mỹ) với tên thương mại là Arcoga M5640, dung môi pha loãng được lựa chọn là dầu hỏa.

Bảng 1. Thành phần dung dịch ăn mòn thải

| TT | Thành phần | Hàm lượng, g/l |

| 1 | Cu | 101,48 |

| 2 | HCl | 60,22 |

| 3 | Al | 0,097 |

| 4 | Ca | 0,264 |

| 5 | Fe | 0,035 |

| 6 | Pb | 0,051 |

| 7 | Zn | 0,047 |

Pha hữu cơ sử dụng trong quá trình chiết ly được tạo thành bằng cách hòa tan chất chiết Arcoga M5640 trong dung môi dầu hỏa với tỉ lệ 25% Arcoga M5640. Pha hữu cơ thu được sau chiết ly có nồng độ đồng là 10,62 g/l.

Quá trình giải chiết được thực hiện trong cốc thủy tinh với hệ thống khuấy cơ học. Các yếu tố ảnh hưởng đến giải chiết như: nồng độ axit H2SO4, thời gian chiết, tỉ lệ pha hữu cơ/dung dịch đã được nghiên cứu.

Sau quá trình giải chiết, dung dịch đồng sunphat thu được sẽ được đưa đi điện phân thu hồi đồng. Quá trình điện phân sử dụng điện cực dương chế tạo bằng chì kim loại và điện cực âm bằng thép không gỉ 316.

Đánh giá quá trình điện phân thông qua ba yếu tố chính là chất lượng vật lý, chất lượng hóa học của kết tủa đồng catot và hiệu suất dòng điện.

3. KẾT QUẢ VÀ THẢO LUẬN

3.1. Ảnh hưởng của nồng độ H2SO4 trong dung dịch giải chiết

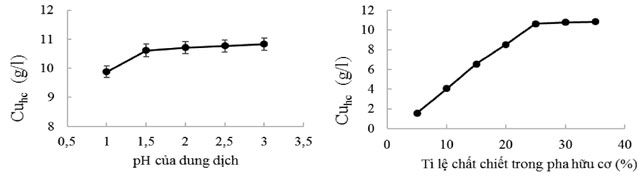

Quá trình điện phân thu hồi đồng từ dung dịch H2SO4 trong thực tế thường được tiến hành với nồng độ H2SO4 vào khoảng 160 – 200 g/l. Dung dịch H2SO4 đưa vào quá trình giải chiết phải có nồng độ axit bằng hoặc lớn hơn so với dung dịch điện phân. Vì vậy, đã lựa chọn khảo sát ảnh hưởng của nồng độ H2SO4 trong khoảng 150 – 250 g/l. Các thông số thực nghiệm khác như tốc độ khuấy là 300 vòng/phút, thời gian khuấy 5 phút, tỉ lệ pha hữu cơ/dung dịch là 1/1. Kết quả thực nghiệm được trình bày trên hình 1.

Có thể thấy được hiệu suất của quá trình giải chiết tăng lên khi tăng nồng độ H2SO4 trong dung dịch. Khi tăng nồng độ H2SO4 từ 150 đến 200 g/l, hiệu suất của quá trình giải chiết tăng từ 79% lên 86%. Ở 225 g/l H2SO4, hiệu suất của quá trình tăng nhẹ lên 87%. Sau đó hiệu suất của quá trình gần như không thay đổi khi nồng độ H2SO4 tăng lên 250 g/l. Mặc dù vậy, nồng độ 250 g/l H2SO4 là quá cao để tiến hành quá trình điện phân do ở nồng độ này sẽ gây ăn mòn thiết bị mạnh và nồng độ đồng bão hòa thấp. Từ đó ta lựa chọn dung dịch giải chiết ban đầu có nồng độ là 225 g/l H2SO4. Khi đó hiệu suất giải chiết đạt 87,24 %, sau giải chiết pha hữu cơ còn khoảng 1,23 g/l Cu2+. Lượng Cu vận chuyển cho mỗi 1 % chất chiết đạt là 8,41/25 = 0,336 g/l.

3.2. Ảnh hưởng của tỷ lệ dung dịch H2SO4/pha hữu cơ tới giải chiết

Để xác định tỷ lệ dung dịch H2SO4/pha hữu cơ thích hợp cho quá trình giải chiết, thực nghiệm được tiến hành với các thông số như tốc độ khuấylà 300 vòng/phút, thời gian khuấy là 5 phút và nồng độ dung dịch H2SO4 ban đầu là 225 g/l. Tỷ lệ thể tích dung dịch H2SO4/pha hữu cơ nghiên cứu lần lượt là 1/3; 1/2; 1/1 và 2/1. Kết quả thực nghiệm được trình bày trong hình 2.

Kết quả thực nghiệm cho thấy, tỉ lệ dung dịch H2SO4/pha hữu cơ khi giải chiết càng nhỏ thì nồng độ Cu2+ trong dung dịch thu được càng cao. Tuy nhiên, hiệu suất giải chiết lại thấp. Điều này là do khi khuấy trộn, pha hữu cơ bị chia rẽ thành những hạt nhỏ và bề mặt tiếp xúc giữa pha hữu cơ với dung dịch tăng lên, thúc đấy quá trình giải chiết. Tuy nhiên với tỉ lệ pha hữu cơ lớn thì trong quá trình chuyển động, các hạt pha hữu cơ lại có xu hướng sát nhập với nhau từ đó tiếp xúc với dung dịch kém hiệu quả và hiệu suất giải chiết giảm.

Hiệu suất giải chiết thấp cũng dẫn đến lượng Cu2+ còn lại trong pha hữu cơ sau giải chiết lớn, ở chu kỳ chiết tiếp theo hiệu quả sẽ giảm. Mặt khác, nồng độ Cu trong dung dịch sau giải chiết còn có thể quay vòng một số lần để đạt tới nồng độ điện phân. Như vậy, hiệu suất giải chiết cao vẫn là yếu tố cần ưu tiên hơn khi lựa chọn tỉ lệ thể tích dung dịch H2SO4/pha hữu cơ. Ở tỉ lệ thể tích dung dịch H2SO4/pha hữu cơ là 1/1 có hiệu suất giải chiết cao và nồng độ Cu trong dung dịch sunfat sau 1 lần giải chiết đạt 8,41 g/l. Tỉ lệ thể tích dung dịch H2SO4/pha hữu cơ phù hợp cho quá trình giải chiết lựa chọn là 1/1.

3.3. Ảnh hưởng của thời gian khuấy tiếp xúc tới giải chiết

Do đặc tính không hòa tan vào nhau của pha hữu cơ và dung dịch giải chiết, khuấy trộn là biện pháp tốt nhất để tăng khả năng tiếp xúc giữa dung dịch giải chiết và pha hữu cơ. Thời gian khuấy do đó quyết định tới khả năng dịch chuyển của Cu vào dung dịch giải chiết. Để xác định ảnh hưởng của thời gian khuấy, thực nghiệm được tiến hành với thời gian khuấy thay đổi từ 10 – 90 s. Các thông số khác được chọn là: tốc độ khuấy 300 vòng/phút, nồng độ dung dịch H2SO4 ban đầu 225 g/l, tỷ lệ thể tích dung dịch H2SO4/pha hữu cơ 1/1. Kết quả các thí nghiệm được trình bày trên hình 3.

Kết quả thực nghiệm cho thấy, khi thời gian khuấy tiếp xúc tăng thì hiệu suất giải chiết tăng. Hiệu suất giải chiết cao nhất đạt khoảng 87% khi thời gian khấy tiếp xúc là 90 s trở lên. Trong khi hiệu suất giải chiết sau thời gian khuấy 10 s ban đầu chỉ đạt khoảng 40%. Đối chiếu kết quả này với quá trình chiết đã nghiên cứu ở trước đó [19], ta thấy quá trình giải chiết nhìn chung là khó khăn hơn, trong đó đòi hỏi thời gian khấy tiếp xúc dài hơn và hiệu suất giải chiết cũng thấp hơn hiệu suất chiết. Thời gian giải chiết phù hợp lựa chọn là từ 90 s trở lên. Ứng với chế độ này, nồng độ Cu trong dung dịch H2SO4 giải chiết đạt 8,40 g/l, hiệu suất giải chiết đạt 87,14 %. Pha hữu cơ sau giải chiết còn 1,24 g/l Cu do đó lượng đồng vận chuyển cho mỗi 1% thể tích chất chiết M5640 tính được là 0,336 g/l.

3.4. Khảo sát số lần quay vòng dung dịch giải chiết

Với chế độ thực nghiệm cho quá trình giải chiết đã lựa chọn, trong lần đầu tiên chỉ đưa được nồng độ đồng trong dung dịch H2SO4 từ 0 g/l lên 8,40 g/l. Nồng độ Cu trong dung dịch H2SO4 này còn rất thấp để có thể tiến hành điện phân thu hồi đồng kim loại. Vì vậy, cần nghiên cứu tiếp tục sử dụng dung dịch H2SO4 này cho quá trình giải chiết để tăng nồng độ đồng trong dung dịch. Nồng độ đồng trong dung dịch càng cao thì càng có lợi cho quá trình điện phân ở các mặt như: năng suất thiết bị, chất lượng đồng catot và hiệu suất sử dụng dòng điện.

Để tăng nồng độ Cu trong dung dịch H2SO4 sau lần giải chiết thứ nhất, dung dịch này được sử dụng cho lần giải chiết thứ 2 và quá trình này lặp lại. Sau mỗi lần giải chiết, nồng độ đồng trong dung dịch được phân tích. Kết quả thu được sau khi thực hiện quay vòng dung dịch giải chiết và hiệu suất giải chiết được trình bày trên hình 4.

Kết quả cho thấy, càng ở lượt quay vòng sau thì nồng độ đồng trong dung dịch giải chiết càng tăng nhưng hiệu suất giải chiết giảm. Đặc biệt ở lần quay vòng thứ 6, khi nồng độ đồng trong dung dịch đạt 42,09 g/l thì hiệu suất giải chiết giảm mạnh chỉ còn 25%. Điều này là do khi nồng độ đồng trong dung dịch giải chiết tăng thì nồng độ axit giảm dẫn tới giảm hiệu suất giải chiết.

Khi nồng độ Cu trong dung dịch tăng lên tới 42,09 g/l thì nồng độ axit giảm xuống còn khoảng 160 g/l H2SO4. Giá trị này đã gần tới điểm bão hòa khả năng hòa tan của đồng do đó quá trình giải chiết bị cản trở mạnh.

Như vậy, để đảm bảo hiệu suất quá trình, chỉ nên quay vòng dung dịch giải chiết tới lần thứ 6. Nồng độ đồng trong dung dịch khi đó đạt 42,09 g/l, nồng độ H2SO4 giảm tương ứng xuống còn khoảng 160 g/l. Từ đó có thể tiến hành điện phân dung dịch để thu hồi đồng kim loại.

3.5. Điện phân thu hồi Cu từ dung dịch H2SO4 sau giải chiết

Nồng độ của các cấu tử chính trong dung dịch H2SO4 thu được sau giải chiết được thể hiện trên bảng 1.

Bảng 1. Nồng độ của các cấu tử chính trong dung dịch H2SO4 thu được sau giải chiết

| Thành phần | Cu (g/l) | H2SO4 (g/l) | ∑Fe (mg/l) | Mn2+ (mg/l) | Cl– (mg/l) |

| Nồng độ | 42,09 | 160 | 2,05 | 0,12 | 29 |

Dung dịch này được này được đem đi điện phân thu hồi với các thông số công nghệ sau: mật độ dòng catot là 300 A/m2, nhiệt độ dung dịch điện phân là 50 ± 0,5 oC và khoảng cách giữa anot và catot liền kề là 30 mm.

Sau hai giờ điện phân, nồng độ đồng trong dung dịch giảm còn 39,5 g/l. Kết tinh của đồng lên catot có bề mặt rất mịn, phẳng (hình 5a). Hiệu suất dòng điện trong 2 h đầu tiên được xác định bằng 96,61 %.

Sau thời gian điện phân là 12 h, nồng độ đồng trong dung dịch giảm còn 26,95 g/l. Đồng kết tủa lên catot có bề mặt vẫn phẳng, chắc chưa có dấu hiệu của dạng kết tinh ở miền quá độ. Tuy nhiên, tinh thể đồng kết tủa lớn hơn so với ở thời gian 2 giờ và có thể nhìn rõ các hạt tinh thể bằng mắt thường (hình 5b). Hiệu suất dòng điện sau thời gian điện phân 12 h là 94,37 %.

Tiếp tục quá trình điện phân tới thời gian là 14 giờ 30 phút kiểm tra thấy kết tinh của đồng catot có màu ngả sang nâu đồng thời bề mặt xuất hiện mụn xốp (hình 5c). Quá trình điện phân có bọt khí thoát ra chậm ở catot và điện thế bể tăng lên. Các dấu hiệu này chứng tỏ quá trình điện phân đã vào miền quá độ, dòng điện phân lớn khiến cho H2 cùng phóng điện trên catot. Lúc này phân tích cho thấy nồng độ đồng trong dung dịch giảm còn 24,45 g/l. Hiệu suất dòng điện xác định được bằng 91,35 %.

Như vậy, có thể thấy với chế độ điện phân đã lựa chọn thì kết tủa đồng catot có chất lượng bề mặt đạt yêu cầu khi thời gian điện phân < 12 h, tức nồng độ đồng trong dung dịch phải cao hơn 26,95 g/l. Khi đó hiệu suất dòng điện đạt 94,37 %. Kết quả phân tích thành phần hóa học của đồng catot sau điện phân cho thấy hàm lượng Cu đạt 99,95 %.

4. KẾT LUẬN

Các kết quả nghiên cứu thực nghiệm thu hồi đồng kim loại từ pha hữu cơ AM sau chiết ly lỏng cho thấy với các thông số thực nghiệm phù hợp, có thể thu hồi được đồng kim loại từ pha hữu cơ với độ sạch trên 99,9% và hiệu suất khoảng 90%. Như vậy, cùng với kết quả nghiên cứu chuyển đồng từ dung dịch ăn mòn thải sang pha hữu cơ đã được công bố trước đó [19], có thể thầy rằng việc xử lý thu hồi đồng kim loại từ dung dịch ăn mòn thải là hoàn toàn khả thi. Nghiên cứu này cũng là cơ sở để có thể triển khai áp dụng xử lý dung dịch ăn mòn thải cho các nhà máy sản xuất linh kiện điện tử ở nước ta.

TÀI LIỆU TRÍCH DẪN

- P. Hadi, M. Xu, S.K. Lin, C.W. Hui, G. McKay; Waste printed circuit board recycling techniques and product uti- lization, J. Hazard. Mater. 283, 2015, 234-243

- A. Isildar, R. Rene, E.D. van Hullebusch, P.N.L. Lens; Electronic waste as a secondary source of critical met- als: management and recovery technologies, Resour. Conserv. Recycl., 2017, Article in press

- E. Stone, Electroless copper in printed wiring board fabrication, in: G. Mallory, J. Hajdu (Eds.), Electroless Plating: Fundamentals and Applications, AESF, New York, NY, 1990, pp. 331-375

- I. Giannopoulou, L.D. Panias, P.I. Paspaliaris; Copper recovery from spent ammoniacal etching solutions, Hannover, Germany, European Metallurgical Conference EMC, Vol. 3 2003, pp. 1035-1046

- Khyati Shah, Kamalesh Gupta, Bina Sengupta; Reclamation of copper from spent ammoniacal Printed Circuit Board (PCB) etch solutions, Journal of Environmental Chemical Engineering 6, 2018, 2874-2880

- M. Yu, X. Zeng, Q. Song, L. Liu, J. Li; Examining regeneration technologies for etching solutions: a critical analy- sis of the characteristics and potentials, J. Clean. Prod. 113, 2016, 973-980

- S. Liu, H. Hou, X. Liu, J. Duan, Y. Yao, Q. Liao, J. Li, Y. Yang; Recycled hierarchical tripod-like CuCl from Cu- PCB waste etchant for lithium ion battery anode, J. Hazard. Mater. 324, 2017, 357-364

- Z. Yang, C. Huang, X. Ji, Y. Wang; A new electrolytic method for on-site regeneration of acidic copper (II) chlo- ride etchant in printed circuit board production, Int. J. Electrochem. Sci. 8, 2013, 6258-6268

- S. Lee, J.G. Ahn, J.W. Ahn; Recovery of copper, tin and lead from the spent nitric etching solutions of printed circuit board and regeneration of the etching solution, Hydrometallurgy 70, 2003, 23-29

- De-liang Li, Ren-hua Chen; Selective separation of copper by membrane- electrowinning and its application in etchant recycling, J. Cent. South Univ. Technol. 12, 2005, 10-13

- Z. Huang, F. Xie, Y. Ma; Ultrasonic recovery of copper and iron through the simultaneous utilization of Printed Circuit Boards (PCB) spent acid etching solution and PCB waste sludge, J. Hazard. Mater. 185, 2011, 155-161

- S. Liu, H. Hou, X. Liu, J. Duan, Y. Yao, Q. Liao, J. Li, Y. Yang; Recycled hierarchical tripod-like CuCl from Cu- PCB waste etchant for lithium ion battery anode, J. Hazard. Mater. 324, 2017, 357-364

- A. Fouad, S.M. Abdel Basir; Cementation-induced recovery of self-assembled ultrafine copper powders from spent etching solutions of printed circuit boards, Powder Technol. 159, 2005, 127-134

- K. Wieszczycka, M. Kaczerewska, M. Krupa, A. Parus, A. Olszanowski; Solvent extraction of copper (II) from ammonium chloride and hydrochloric acid solutions with hydrophobic pyridine ketoximes, Sep. Purif. Technol. 95, 2012, 157-164

- W. Liang, H.P. Hu, W. Fu, T. Ye, Q.Y. Chen; Recovery of copper from simulated ammoniacal spent etchant using sterically hindered beta-diketone, Trans. Nonferrous Met. Soc. China 21, 2011, 1840-1846

- K.P. Sze, J.C. Wong; A study of a solvent extraction method for the regeneration of ammoniacal etching solu- tions of copper, Environ. Technol. 15, 1994, 785-793

- Demarthe, M., Gandon, L., Georgeaux, A.; A new hydrometallurgy process for copper. In: Yannopoulos, J.C., Agarwal, J.C. (Eds.), Extractive Metallurgy of Copper. TMS, AIME, New York, 1976, pp. 825-848

- Liddicoat, , Dreisinger, D.; Chloride leaching for chalcopyrite. Hydrometallurgy, 2007, 89, 323-331

- Kiều Quang Phúc, Đỗ Hồng Nga, Dương Ngọc Bình; Tách đồng từ dung dịch ăn mòn thải bằng chiết ly lỏng, Tạp chí Khoa học và Công nghệ Kim loại, số 40, 2018, pp. 44-48.