Một trong những giải pháp quan trọng là thiêu đốt bót lưu huỳnh trong tinh quặng nguyên khai. Do đó đã tiến hành thiêu tinh quặng đã được nghiền thành bột mịn với kích cỡ xấp xỉ 100μm [5]. Từ tinh quặng nguyên khai thiêu ôxy hóa thu được 3 mẫu tinh quặng thiêu có thành phần nêu trên bảng 1 . Khi nấu luyện tinh quặng với các chất trợ dung CaO và SiO2có thể hình thành các hệ xỉ 3 nguyên Fe2O3– CaO – SiO2 hoặc 4 nguyên Fe2O3– Cao -SiO2 – Al2O3. Tuy nhiên, trong thực tế, do trong thành phần các nguyên liệu và các chất trợ dung đều có các một lượng nhỏ các tạp chất khác (Al2O3), nên có thể xem hệ xỉ chính là hệ 3 nguyên.

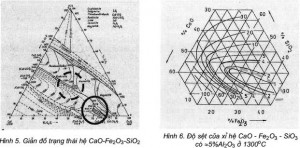

Hình 5 và 6

Trên giản đồ xỉ hệ 3 nguyên ở hình 4, 5, có thể thấy được mối liên quan giữa thành phần và nhiệt độ chảy lỏng của xỉ. Đấy là nền tảng của việc chọn lượng chất trợ dung sao cho nhiệt độ chảy lỏng của xỉ đạt thấp, đồng thời có độ sệt nhỏ. Nếu hệ xỉ có độ sệt nhỏ (độ chảy loãng cao) ở nhiệt độ nấu luyện ổn định thì các hạt sten được hình thành trong quá trình nấu luyện sẽ dễ đàng gắn kết lại thành một mảng chung, chìm xuống đáy lò theo nguyên tắc trọng lực, tạo điều kiện thu hồi được toàn bộ lượng sten và tránh thất thoát sten lẫn vào xỉ. Độ sệt của xỉ phụ thuộc vào nhiệt độ và thành phần của nó. Khi tăng nhiệt độ, độ sệt của xỉ giảm xuống. Quan hệ đó được biểu thị theo phương trình [3]:

η = A.exp (E/RT)

trong đó :

A – hằng số đặc trưng của từng dịch thể,

E – hoạt năng của dòng chảy.

Độ sệt thay đổi theo thành phần và nhiệt độ của xỉ. Độ sệt của xỉ axit (gồm các tác nhân như SiO2, P2O5, Cr2O3…) cao hơn độ sệt của xỉ kiểm (gồm các tác nhân như CaO, Na2O, K2O,…). Tuy nhiên nếu xỉ axit được bổ sung thêm ôxit kiềm thì độ sệt sẽ giảm mạnh. Còn khi xỉ kiềm được bổ sung thêm ôxit kiềm (CaO, MgO) thì độ sệt lại tăng vọt. Lý do là do trong xỉ xuất hiện các hạt huyền phù có kích thước nhỏ khoảng (10-3 – 10-2)mm, chính chúng làm tăng độ sệt ảo của xỉ. Nhưng độ sệt của xỉ kiềm cũng giảm xuống khi tăng thêm hàm lượng các ôxit axit hoặc các ôxit trung tính như Fe2O3, Al2O3, CaF2 vì các cấu tử này thúc đẩy sự hoà tan CaO, MgO trong xỉ.

Như vậy có thể nhận ra rằng nếu hệ xỉ dược đưa về hệ trung tính thì độ sệt sẽ giảm mạnh và quá trình luyện kim được diễn ra theo chiều hướng thuận lợi. Xem xét các giản đồ ở hình 6 [3] thấy xỉ thuộc khu vực hình bầu dục có chu vi đứt đoạn chứa đường cong số 1 hoặc 2 poa (poa là đơn vị đo độ sệt của xỉ) có thành phần thích hợp nằm trong khoảng: Cao từ (25-40)%, Fe2O3 từ (20-45)% và SiO2 từ (10-35)%. Như vậy, nếu chọn chế độ xỉ với thành phần CaO, Fe2O3 và SiO2 nằm trong khoảng này thì độ sệt của xỉ được duy trì ở mức thấp hơn 2 poa. Để chọn hệ xỉ với thành phần bảo đảm nhiệt độ nóng chảy thấp thì cần xem xét giản đồ hệ 3 nguyên trên các hình 4, 5.

Thấy rõ trên đó tồn tại 2 vùng ứng với nhiệt độ nóng chảy của xỉ thấp là các vùng 1 (nằm trong vòng tròn có chu vi là đường tròn đứt đoạn) và 2 (nằm trong vòng tròn có chu vi là đường tròn liền). Xỉ nằm trong khu vực 1 (vòng tròn 1) có thành phần trong khoảng CaO từ (33 – 54)%, Fe2O3 từ (30-40)% và SiO2 từ (26-47)%. Xỉ nằm trong khu vực 2 (vòng tròn 2) có thành phần trong khoảng CaO từ (20-40)%. Fe2O3 từ (60-80)%, SiO2 từ (5-12)% và các ôxit khác (chủ yếu là Al2O3) khoảng (5-10)%. Như vậy để thỏa mãn cả 2 điều kiện này thì cần chọn chế độ xỉ với các thành phần trong khoảng như sau: CaO từ (33-40)%, Fe2O3 từ (30-40)%, SiO2 từ (26-35)% và các ôxit khác (chủ yếu là Al2O3 và MgO) khoảng (5-10)%.

2. Thực nghiệm

Trên cơ sở các lập luận đã chọn lựa chất trợ dung và thành phần xỉ tiến hành nấu luyện tinh quặng ra sten với các số liệu đầu vào như trong bảng 2.

| Chế độ xỉ | Tỷ lệ trợ dung so với lượng tinh quặng, 0% | Ghi chú | |

| CaO | SiO2 | ||

| 1 | 40 | 35 | Chọn lựa theo chế độ xỉ ở vùng 1 trên giản đồ hình 4-5 và vùng độ sệt thấp trên giản đồ hình 6 |

| 2 | 20 | 10 | Chọn lựa theo chế độ xỉ ở vùng 1 trên giản đồ hình 4-5 |

Bảng 2. Tỷ lệ các chất trợ dung sử dụng cho nấu luyện tinh quặng

Về vấn đề chọn nhiệt độ nấu luyện tinh quặng, thấy ràng việc chọn hệ xỉ theo chế độ 1 với các thành phần thích hợp thì xỉ hoàn toàn được hình thành và nóng chảy ở nhiệt độ (1200- 1300)°C, còn sten căn cứ vào các giản dồ pha cũng được hình thành và nóng chảy ở khoảng nhiệt độ này. Tuy nhiên, để bảo đảm độ chảy loãng của xỉ, tạo điều kiện thuận lợi cho các quá trình di chuyển, co cụm của các hạt sten thành một khối thống nhất và tránh sự thất thoát theo đường lẫn vào xỉ, cần thiết phải chọn nhiệt độ nấu luyện tinh quặng cao hơn vùng nhiệt độ nóng chảy nói trên.

Cụ thể cần chọn nhiệt độ nấu luyện tinh quặng ở trong khoảng (1400 – 1450)°C. Nhiệt độ nấu luyện được xác định bằng hoả quang kế Minolta [5]. Đây là giá trị nhiệt độ mà lò điện dễ đạt tới vì nó thấp hơn nhiệt độ nấu thép thông thường ở 1700°C. Tiến hành nấu luyện tinh quặng theo chế độ xỉ 1 và 2 (bảng 2) với 3 mẫu tinh quặng có ký hiệu như trên bảng 1 là TQ1, TQ2, TQ3. Để có thể đánh giá hiệu quả của nấu luyện, các mẫu nấu luyện cân có tổng khối lượng niken tương đương nhau.

Như vậy tỷ lệ khối lượng của các mẫu tinh quặng cho nấu luyện tuân theo thành phần niken sẽ là:

G(TQNK): G(TQ1): G(TQ2): G(TQT) = 1 : 1 029 : 1.053 : 1.068.

Sau khi nấu luyện các mẫu với các chế độ xỉ và chế độ nhiệt như đã chọn ở trên trong lò Tamman với khối lượng tinh quặng tối đa có thể đạt tới là 150g tinh quặng, kết quả thu được sten và xỉ đi kèm. Tiến hành phân tích sten và xỉ bằng phương pháp SEM – EDX tại trung tâm COMFA thuộc Viện Khoa học vật liệu. Đồng thời xác định lượng sten thu được trong các trường hợp để tính toán lượng thu hồi ni ken có trong sten.