3. Kết Quả Và Thảo Luận

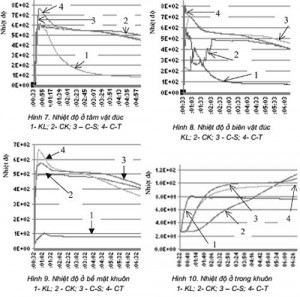

Kết quả đo đường cong nhiệt ở tâm vật đúc được đưa ra trong hình 7; ở bề mặt vật đúc – hình 8, ở bề mặt khuôn – hình 9 và ở trong khuôn – hình 10. Kết quả đo thời gian nguội của mẫu thí nghiệm từ hợp kim A356 được đưa ra trong bảng 1.

Hình 7 đến 10

| Khuôn | ở bề mặt vật đúc | ở tâm vật đúc | ||

| 615ºC | 544ºC | 615ºC | 544ºC | |

| 1 | 2 | 3 | 4 | 5 |

| KL | – | 55 | – | 64,5 |

| CK | – | – | 27,3 | 199 |

| C-S | 64 | 94 | 64 | 162 |

| C-T | 68 | 155 | 84 | 166 |

Bảng 1. Thời gian nguội của hợp kim lỏng A356 đến nhiệt độ lỏng và đặc (giây)

Từ đồ thị đường cong nguội của mẫu thí nghiệm ở tâm vật đúc (hình 7), ở bề mặt vật đúc (hình 8) và thời gian nguội của mẫu thí nghiệm (bảng 1) cho thấy: Thời gian để mẫu thí nghiệm đông đặc hoàn toàn khi đúc trong khuôn kim loại là ngắn nhất (chỉ bằng khoảng một phần ba của các khuôn khác), rồi tăng dần từ khuôn tươi đến khuôn CO2 và chậm nhất là khuôn cát khô hút chân không. Tuy nhiên sự khác nhau giữa ba loại khuôn cát này không nhiều (xem cột 5 bảng 1). Như trên đã nêu tốc độ nguội của vật đúc (vn) được tính bằng sự giảm nhiệt độ theo thời gian nguội để mẫu thí nghiệm đông đặc hoàn toàn. Trong thí nghiệm, nhiệt độ kim loại lỏng khi rót là 800 °C, nhiệt độ đông đặc hoàn toàn là 544 °C nên độ quá nhiệt là 256 °C từ đó tính được tốc độ nguội trung bình của hợp kim lỏng trong các loại khuôn khác nhau là:

– Vn khuôn KL = 3,967 °C/giây

– Vn khuôn CK = 1,286 °C/giây

– Vn khuôn C-S = 1,580 °C/giây

– Vn khuôn C-T = 1,542 °C/giây

Tuy nhiên tốc độ nguội trong từng giai đoạn của quá trình quá trình đông đặc nhận thấy có sự khác biệt lớn giữa khuôn cát không chất dính hút chân không với khuôn cát có chất dính không hút chân không. Từ đồ thị hình 7 và số liệu cột 4 bảng 1 cho thấy: tốc độ nguội trong giai đọan mất nhiệt quá nhiệt (vqn) trong khuôn cát khô hút chân không là lớn hơn hai lần trong các các khuôn cát có chất dính không hút chân không:

– Vqn khuôn hút CK = 6,78 °C/giây

– Vqn khuôn cát-sét = 2,89 °C/giây

– Vqn khuôn cát-T = 2,20 °C/giây

Thời gian đông đặc của mẫu thí nghiệm (không kể tời gian mất nhiệt qua nhiệt) ở khuôn CK là 171,7 giây; của khuôn C-S là 98 giây; của khuôn C-T là 82 giây. Điều đó chứng tỏ tốc độ tạo mầm kết tinh trong khuôn kim loại là lớn nhất rồi đến khuôn CK, các khuôn cát có chất dính xấp xỉ nhau. Lý giải nguyên nhân gây ra sự khác biệt về tốc độ nguội trong các khuôn khác nhau như sau. Từ đồ thị hình 9 cho thấy: nhiệt độ bề mặt khuôn C-T là cao nhất (666 °C), rồi đến khuôn C S (575 °C), rồi đến khuôn CK (498 °C), và thấp nhất là khuôn KL (105 °C).

Từ đồ thị hình 10 cho thấy: sau 60 giây và 199 giây nhiệt độ trong khuôn ở cách vật đúc 15 mm có sự khác nhau lớn giữa các khuôn (bảng 2): khuôn KL tăng nhiệt nhanh nhất rồi đến khuôn C-T, tiếp đến khuôn C-S và chậm nhất là khuôn CK. Sở dĩ khuôn cát khô hút chân không tăng nhiệt chậm nhất vì đã có một lượng lớn nhiệt trong khuôn được hút ra khỏi khuôn trong thời gian rót khuôn. Chính điều này đã làm cho nhiệt độ khuôn không tăng nhưng tốc độ nguội của kim loại lỏng trong giai đoạn đầu ở trong khuôn này rất nhanh xấp xỉ như khuôn kim loại.

Tuy nhiên, sau khi đã điền đầy khuôn xong, lượng khí trong khuôn không còn thì sự dẫn nhiệt chỉ là của cát khô, nên tốc độ dẫn nhiệt của khuôn khi này còn chậm hơn các khuôn cát khác. Vì thế mà tốc độ nguội trung bình của toàn bộ quá trình đông đặc trong khuôn cát hút chân không nhỏ hơn trong khuôn cát-sét và khuôn cát-thuỷ tinh lỏng một chút, nhưng tốc độ mất nhiệt quá nhiệt của khuôn CK lại rất lớn. Điều này giúp cho quá trình sinh mầm kết tinh trong khuôn hút chân không thuận lợi hơn nhiều trong khuôn cát thông thường và lượng mầm sinh ra cũng lớn hơn nhiều. Nhưng tốc độ đông đặc lại chậm hơn. Điều này giúp cho sự bổ ngót tốt hơn hơn.

| τ, giây | KL | CK | C-S | C-T |

| 27 | 0 | 26,4 | 0 | 26,3 |

| 64 | 72 | 27,9 | 35,3 | 49,9 |

| 84 | 80,1 | 32,7 | 57,3 | 67,8 |

| 162 | 78,2 | 60,1 | 87,6 | 96,3 |

| 166 | 78,2 | 61 | 88,1 | 96,7 |

| 199 | 77,7 | 68,1 | 91,2 | 99,2 |

Bảng 2. Nhiệt độ trong khuôn cách vật đúc 15mm tại các thời điểm khác nhau, °C

4. Kết Luận

Từ kết quả thí nghiệm về ảnh hưởng của các vật liệu khuôn tới tốc độ nguội của vật đúc trong công nghệ đúc mẫu cháy ở trên cho phép kết luận:

a. Vật liệu làm khuôn khác nhau, công nghệ khuôn khác nhau thì tốc độ nguội của vật đúc cũng khác nhau.

b. Hút chân không chẳng những có tác dụng làm chặt cát trong khuôn, loại bỏ khí do mẫu xốp sinh ra trong quá trình đúc rót, mà còn lấy đi một lượng lớn nhiệt do kim loại lỏng thải ra giúp thúc đẩy quá trình sinh mầm kết tinh trong quá trình đông đặc vật đúc.

c. Khi được biến tính bằng hợp kim Al-Ti5-B nhiệt độ điểm cùng tinh của hợp kim A356 là 544 °C thấp hơn của hợp kim không được biến tính (555 °C).

Tài Liệu Trích dẫn

|