Ảnh hưởng của lớp trung gian phosphat hóa trước thấm nitơ tới tổ chức tế vi và độ cứng của lớp thấm nitơ trên thép SKD61 được nghiên cứu…

Effect of intermediate phosphate layer on microstructure and microhardness of nitriding layer on SKD61 steel used for aluminium extrusion die

LÊ MINH NGỌC*, PHÙNG THỊ TỐ HẰNG

Trường Đại học Bách khoa Hà Nội

Ngày nhân bài: 12/8/2014, Ngàv duvệt đăng: 14/9/2014

TÓM TẮT

Ảnh hưởng của lớp trung gian phosphat hóa trước thấm nitơ tới tổ chức tế vi và độ cứng của lớp thấm nitơ trên thép SKD61 được nghiên cứu. Khi được phosphat hóa ở nhiệt độ (94÷98)°c trong 1h bằng dung dịch phosphat, mẫu sau khi được thấm nitơ với các độ phân hủy khí amoniac khác nhau (40, 50 và 60%) ở 520°C, có lớp thấm bề mặt với độ cứng cao hơn và dày hơn so với các mẫu không được phosphat hóa. Nếu được tiền xử lý phosphat hóa thích hợp trước khi thấm nitơ sẽ rút ngắn thời gian và nâng cao chất lượng lớp thấm nitơ cho thép SKD61 làm khuôn đùn ép nhôm. Do đó, chất lượng và tuổi thọ của khuôn được nâng cao, đồng thời làm giảm giá thành sản xuất

Từ khóa: Lớp thấm nitơ, thấm nitơ, phosphat hóa, lớp trung gian.

ABSTRACT

Affects of pre-phosphating process on micro structure and microhardness of the nitriding layer in SKD61 steel were investigated. Pre-phosphating was carried out with phosphate solution at (94÷98)°c for 1 hour. Then, the samples were nitrided with various degrees of decomposition (40, 50 and 60 percent) of ammonia gas at 520°C. The nitriding layer in SKD61 steel with pre-phosphating process exhibited a higher hardness value and thicker than that of steel without pre-phosphating. If suitalbe pre-phosphating was performed for SKD61 used for aluminum extrusion dies, the nitriding time is reduced and the nitriding layers quality is raised. Therfore, quality and longevity of the dies could be optimized as well as cost of the production will be down.

Keyword: Nitriding layer, nitriding, phosphating, intermediate layer.

1. ĐẶT VẤN ĐỀ

Khuôn đùn ép nhôm thuộc loại khuôn dập nóng, khi làm việc chịu áp lực lớn, va đập và thường xuyên chịu mài mòn tiếp xúc với phôi nhôm nóng ở nhiệt độ cao (450÷550)oC. Do đó, để đảm bảo được khả năng làm việc, khuôn đòi hỏi phải có

độ bền cao, duy trì độ cứng nhất định ở nhiệt độ cao trong thời gian dài làm việc và bề mặt làm việc chịu mài mòn mạnh [1].

Thép dụng cụ hợp kim SKD61 thường được dùng làm khuôn đùn ép, theo tiêu chuẩn JIS (Nhật Bản), thành phần của thép gồm: (0,3÷0,4)% C; (4,5÷5,5)% Cr; (1,0÷1,5)% Mo và (0,8÷1,2)% V.

Để đảm bảo được yêu cầu cơ tính làm việc, khuôn được tôi ở (1020÷1030)oC, ram ở 560oC và đạt được độ cứng khoảng 50±2 HRC. Sau đó khuôn được thấm nitơ ở nhiệt độ thấp hơn nhiệt độ ram tối thiểu 30oC để bảo toàn tổ chức và cơ tính đạt được sau ram [2-5].

Thấm nitơ là công nghệ bề mặt, tạo ra trên bề mặt thép lớp nitrit có độ cứng cao (trên 70 HRC), do đó nâng cao khả năng chống mài mòn, chống ăn mòn và độ bền mỏi của khuôn. Thấm nitơ thể khí thường được thực hiện trong môi trường khí

amoniac (NH3), trong khoảng nhiệt độ từ 480 đến 650oC. Nitơ nguyên tử được tạo thành theo phản ứng: NH3 → 2[N] + 3H2 [6].

Quá trình thấm xảy ra ở nhiệt độ thấp, do vậy, sự khuếch tán của nitơ nguyên tử (<N>) trong thép xảy ra rất chậm. Hơn nữa SKD61 có thành phần hợp kim cao, khi thấm nitơ, sắt và nguyên tố hợp kim sẽ tạo thành nitrit sắt và nitrit hợp kim ở ngay lớp bề mặt, cản trở sự khuếch tán của nitơ vào trong. Vì vậy, chỉ có một lượng nhỏ <N> hấp phụ trên bề mặt thép được khuếch tán vào bên trong

để tạo nên lớp thấm. Phần lớn nitơ nguyên tử còn lại kết hợp với nhau tạo thành nitơ phân tử (N2), không tham gia vào quá trình thấm.

Lớp thấm nitơ trên bề mặt thép cơ bản gồm: lớp nitrit Fe4N (γ), lớp hỗn hợp nitrit sắt và dung dịch rắn α (γ+α), dung dịch rắn α và nền thép sau ram. Lớp có độ cứng rất cao (khoảng 1100 HV0,2), chống mài mòn tốt, song rất giòn, dễ bị bong tróc dưới tác dụng của lực cơ học.

Để tăng tốc quá trình thấm, cần tạo ra thế nitơ cao trên bề mặt thép, đó là sự chênh lệch nồng độ nitơ trên bề mặt và trong lõi (định luật Fick 2), do vậy cần tiêu tốn nhiều khí NH3 để tạo <N> đồng thời kéo dài thời gian sống của <N> bằng cách tạo một lớp xốp trên bề mặt chi tiết trước khi thấm có tác dụng làm tăng diện tích bề mặt riêng, làm tăng sự hấp phụ <N>. Đồng thời các lỗ xốp sẽ hạn chế sự tiếp xúc của các <N>, tránh cho sự tái kết hợp tạo thành nitơ phân tử. Do vậy chỉ cần một lượng khí NH3 nhỏ hơn cũng có thể tạo ra thế <N> lớn ở trên bề mặt, thúc đẩy nhanh quá trình thấm. Có nhiều phương pháp tạo lớp xốp ở bề mặt thép, bài báo này đề cập phương pháp tạo ra lớp trung gian trên bề mặt thép bằng phương pháp phosphat hóa. Cấu trúc lớp phosphat có dạng xốp do sự đan xen của các tinh thể phosphat dạng kim được hình thành có hướng vuông góc trên bề mặt thép. Độ xốp của lớp phosphat thay đổi tùy theo trạng thái bề mặt của kim loại nền, dung dịch và chế độ phosphat. Tuy nhiên, ảnh hưởng của lớp trung gian này tới tổ chức và cơ tính lớp thấm nitơ trên thép SKD61 chưa được nghiên cứu.

2. THỰC NGHIỆM

Các mẫu SKD61 sử dụng nghiên cứu có thành phần hóa học như trong bảng 1, kích thước 10x10x20 mm, đã được tôi ở nhiệt độ 1030oC và ram ở nhiệt độ 560oC. Độ cứng của mẫu sau ram đạt được (48÷52) HRC.

Bảng 1. Thành phần hóa học mẫu thép SKD61 nghiên cứu

| Nguyên tố | C | Si | Cr | Mo | V | Mn | Ni |

| Hàm lượng (%) | 0,45 | 0,76 | 5,58 | 0,96 | 0,97 | 0,37 | 0,12 |

Sau khi chuẩn bị bề mặt để có độ bóng nhất định, các mẫu được phosphat hóa trong dung dịch 100g/l chế phẩm có thành phần: (2,4÷2,5)% Fe, 14% Mn, (45÷52)% phosphat [thành phần chính là Fe(H2PO4)2, Mn(H2PO4)2.H2O, MnHPO4], ở nhiệt

độ (94÷98)oC trong thời gian 1h.

Thấm nitơ tiếp theo các mẫu đã qua phosphat hóa và không phosphat hóa, khí thấm sử dụng là NH3; lò thấm thí nghiệm có công suất 5kW (Tmax =700oC). Các chế độ thấm thực hiện với độ phân hủy của amoniac β khác nhau và không đổi trong suốt quá trình thấm, lần lượt là 40, 50 và 60%; nhiệt độ thấm nitơ là 520oC; áp suất trong lò là p = 1,2 at; thời gian thấm τ = 8h.

Tổ chức tế vi của mẫu nghiên cứu được quan sát trên kính hiển vi quang học Axiovert 25CA và hiển vi điện tử quét SEM – Jeol 6410LV. Khảo sát sự phân bố độ cứng tế vi từ bề mặt vào trong nền thép trên máy đo độ cứng Duramin 2.

3. KẾT QUẢ VÀ THẢO LUẬN

3.1. Ảnh hưởng của lớp trung gian đến tổ chức và tính chất lớp thấm nitơ trên thép SKD61

Để đánh giá ảnh hưởng của lớp phosphat tới tổ chức và tính chất của lớp thấm, các mẫu thép SKD61 không xử lý và xử lý phosphat hóa đều được thấm nitơ ở nhiệt độ 520oC trong 8h với các độ phân hủy khí NH3 khác nhau.

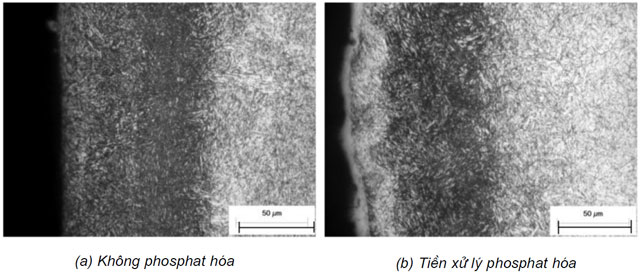

Trên hình 1 là ảnh hiển vi quang học tổ chức tế vi của các mẫu thấm nitơ với độ phân hủy β = 40%. Với mẫu không xử lý phosphat hóa, tổ chức lớp thấm gồm 3 vùng rõ rệt từ bề mặt vào nền thép (hình 1a), từ bên trái sang bên phải lần lượt là: vùng bề mặt mầu sẫm xen với pha trắng là hỗn hợp giữa pha nitrit (γ’ – Fe4N) và dung dịch rắn (α – Feα(N)), vùng dung dịch rắn (α) và nền thép có màu sáng.

Trong khi đó, với mẫu có xử lý phosphat hóa (hình 1.b), ngoài 3 vùng trên giống với mẫu hình 1a, bề mặt ngoài cùng mẫu còn xuất hiện một lớp dày trắng với chiều dầy khoảng 10μm, dự đoán đây là pha γ’ (có thể có cả pha ε – Fe2-3N). Các pha γ’, ε là các pha giàu nitơ, được hình thành khi nồng độ nitơ nguyên tử trên bề mặt cao tác dụng với các nguyên tố Fe và hợp kim (Cr), có độ cứng rất cao tạo nên độ cứng cho lớp thấm nitơ. Như vậy, bằng trực quan có thể thấy rằng, tổ chức tế vi lớp thấm của mẫu có phosphat hóa có tỷ lệ pha nitrit nhiều hơn với mẫu không phosphat hóa, do đó sẽ có độ cứng cao hơn.

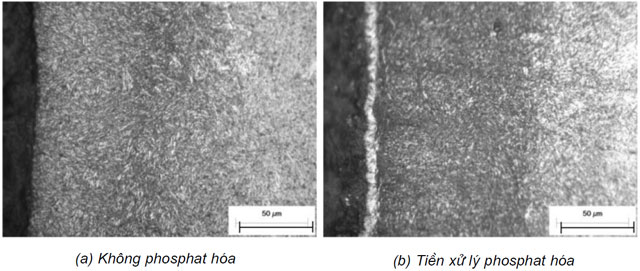

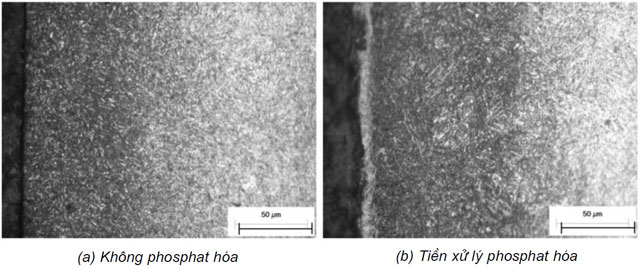

Với các độ phân hủy khác (50% và 60%) cũng cho kết quả ảnh tổ chức tế vi tương tự như với độ phân hủy 40% thể hiện trên các hình 2 và 3.

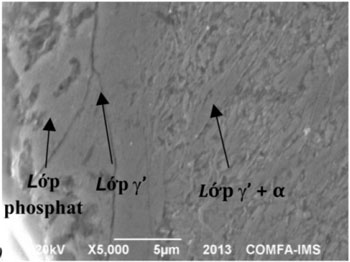

Để quan sát kỹ hơn ảnh hưởng của xử lý phos-phat hóa tới tổ chức lớp thấm nitơ, mẫu qua xử lý phosphat hóa và thấm nitơ với độ phân hủy β = 50%, được chụp ảnh hiển vi điện tử quét (SEM) với độ phóng đại 5000 lần (hình 4).

Từ ảnh SEM cho thấy, lớp thấm gồm dải liên tục và đồng đều của pha γ’, lớp tiếp bên trong là hỗn hợp (γ’+α). Ngoài ra, mẫu thấy có lớp xốp khá dày, trong điều kiện thí nghiệm khó có thể tạo thành lớp pha (Fe2-3N), vì vậy dự đoán đây là lớp phosphat trung gian được tạo thành sau khi phosphat hóa.

Cấu trúc xốp trên bề mặt giúp cho quá trình hấp phụ <N> nguyên tử trên bề mặt thép được thuận lợi hơn, làm tăng thời gian sống của <N> nguyên tử và làm chậm thời gian chúng tái kết hợp thành nitơ phân tử.

Các đường phân bố độ cứng đều có khuynh hướng giảm dần từ bề mặt vào trong nền và không xuất hiện hiện tượng giảm độ cứng đột ngột.

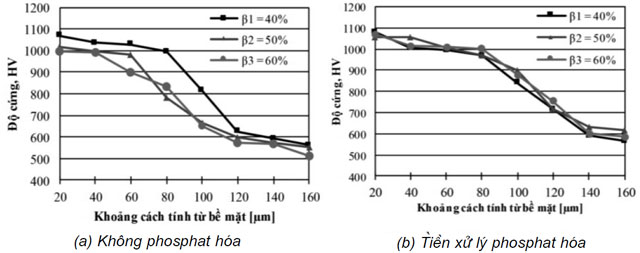

Phân bố độ cứng tế vi trên lớp thấm nitơ tính từ bề mặt vào trong nền của các mẫu thấm với độ phân hủy khác nhau được thể hiện như trên hình 5. Từ các đường phân bố độ cứng của các mẫu thấm nitơ không qua xử lý phosphat hóa (hình 5a) chỉ ra rằng với độ phân hủy β = 40%, bề mặt lớp thấm có giá trị độ cứng cao nhất 1070 HV0,2 và lớp thấm có sự phân bố độ cứng tốt nhất. Chiều dày lớp thấm nhận được khoảng 120 μm, chiều dày của vùng có độ cứng cao trên 800 HV0,2 gần (80÷100) μm.

Các mẫu với độ phân hủy β là 50% và 60% có kết quả độ cứng thấp hơn và chiều dầy mỏng hơn.

Tương tự, đường phân bố độ cứng các mẫu thấm nitơ có xử lý phosphat được đưa ra trên hình 5b. Độ cứng của các mẫu đạt được ở bề mặt đến (1070÷1080) HV0,2. Với ba chế độ phân hủy khác nhau (40, 50 và 60%) đều có đường phân bố độ cứng như nhau. Chiều dày của vùng có độ cứng cao trên 800 HV0,2 dày đến 110 μm và chiều dày của lớp thấm 140 μm.

Từ những kết quả trên cho thấy, chiều dày và phân bố độ cứng của lớp thấm nitơ trên các mẫu có lớp phosphat trung gian tốt hơn so với lớp thấm nitơ thông thường, lớp thấm có độ cứng cao hơn và chiều dày của lớp có độ cứng cao dày hơn. Điều này cũng có nghĩa là khả năng chống mài mòn và tuổi thọ của lớp thấm N trên các mẫu có xử lý phos- phat sẽ cao hơn các mẫu chỉ thấm N thông thường.

Ngoài ra, các đường phân bố độ cứng của các mẫu qua xử lý phosphat còn cho thấy rằng khi có lớp trung gian, phân bố độ cứng của mẫu sau thấm giống hệt nhau với các giá trị độ phân hủy khảo sát. Điều đó cho phép có thể thực hiện thấm với độ phân hủy β = 60% chất lượng lớp thấm không đổi, theo đó có thể tiết kiệm được khí thấm do giảm lưu lượng khí NH3 cấp vào lò.

3.2. Thành phần hóa học và hình thái lớp phostphat hóa trung gian

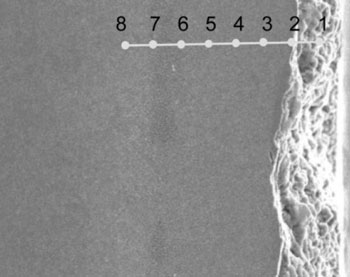

Để đánh giá ảnh hưởng của lớp trung gian tới việc hình thành lớp thấm nitơ trên thép SKD61, mẫu phosphat 60 phút được phân tích phổ EDS theo phương pháp đường quét từ bề mặt vào trong nền. Phương pháp này cho phép xác định được phân bố thành phần tại vùng quan sát theo các điểm quét. ảnh tổ chức tế vi SEM từ bề mặt vào nền ở trong lớp thấm và các điểm quét được đưa ra trên hình 6 và thành phần hóa học tại bảng 2.

Bảng 2. Thành phần hóa học các điểm quét mẫu phosphat hóa 60 phút

| TT | K. cách | N | Si | P | V | Cr | Fe | Mo |

| 1 | 0,000 mm | – | 1,26 | 13,17 | 9,08 | 18,94 | 16,48 | 10,56 |

| 2 | 0,020 mm | 1,44 | 1,16 | – | 2,23 | 6,25 | 87,44 | 1,48 |

| 3 | 0,040 mm | 2,26 | 0,91 | – | 1,17 | 5,81 | 88,71 | 1,15 |

| 4 | 0,060 mm | 2,58 | 0,93 | – | 1,18 | 6,15 | 88,05 | 1,11 |

| 5 | 0,081 mm | 3,09 | 0,87 | – | 5,54 | 6,10 | 82,69 | 1,71 |

| 6 | 0,101 mm | 2,98 | 1,06 | – | 0,76 | 6,39 | 87,31 | 1,51 |

| 7 | 0,121 mm | 2,54 | 0,98 | – | 0,55 | 6,73 | 87,39 | 1,81 |

| 8 | 0,141 mm | 1,45 | 0,93 | – | 0.47 | 6,08 | 89,85 | 1,21 |

Các kết quả thành phần hóa học tại các điểm quét của mẫu phosphat 60 phút và thấm nitơ cho thấy nguyên tố phospho chỉ xuất hiện ở lớp phos-phat xốp. Còn nguyên tố nitơ bắt đầu có từ điểm phân tích thứ hai (0,020 mm) trên bề mặt vào trong nền. Như vậy lớp phosphat hóa cấu trúc xốp trên bề mặt chỉ có tác dụng làm tăng khả năng hấp phụ <N> tăng cường khả năng thấm nitơ, mà không tham gia vào thành phần hóa học lớp thấm.

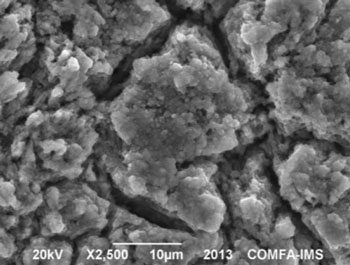

Để quan sát hình thái cấu trúc lớp phosphat, mẫu được chụp ảnh SEM trên bề mặt (hình 7). Từ ảnh SEM, cho thấy lớp phosphat trung gian có cấu trúc dạng xốp, cấu trúc này làm tăng diện tích riêng trên bề mặt, làm tăng khả năng hấp phụ và giữ nitơ nguyên tử do hạn chế quá trình kết hợp của chúng. Kết quả nồng độ nitơ nguyên tử trên bề mặt thép cao hơn, làm tăng tốc quá trình thấm, lớp thấm nitơ nhận được dày và phân bố độ cứng tốt hơn so với trường hợp không sử dụng phosphat hóa.

4. KẾT LUẬN

Các kết quả nghiên cứu đã cho thấy hiệu quả của lớp phosphat hóa trung gian đến việc thúc đẩy quả trình thấm nitơ, cải thiện được chiều dày và độ cứng của lớp thấm nitơ trên thép SKD61. Vùng độ cứng cao duy trì khá dầy, vì vậy giúp nâng cao độ bền mài mòn và kéo dài tuổi thọ của khuôn.

Trong phạm vi vùng khảo sát cho thấy chế độ thấm nitơ thích hợp với mẫu SKD61 có xử lý phos- phat hóa được thực hiện với độ phân hủy khí β = 60%. Tuy vậy, vùng khảo sát vẫn còn hẹp, để xác định độ phân hủy tối ưu cần phải tiếp tục thí nghiệm nữa.

Các nghiên cứu sâu hơn về ảnh hưởng của phương pháp thực hiện, các thông số công nghệ phosphat tới việc hình thành lớp phosphat trung gian; ảnh hưởng của chiều dày và cấu trúc xốp lớp trung gian tới tổ chức và cơ tính lớp thấm nitơ sẽ

được đề cập trong các nghiên cứu sau.

TÀI LIỆU TRÍCH DẪN

- Lê Minh Ngọc; ảnh hưởng của xử lý phosphat hóa đến thấm nitơ trên thép SKD61; Luận văn thạ sỹ, trường ĐHBK Hà Nội, 2013

- ASSAB 8407 SUPREME

- Moore D.J.J.; Die Coating for Die Casting Dies; Rosemont: North American Die Casting Association; 2003.

- ASM Metals Handbook; Heat Treatment; Volume 4, 2003

- Li W.; Heat treatment of hot working die steel H13; Special steel, 1999

- David Pye; Practical nitriding and ferritic nitrocarburizing; ASM, 2003