Bài báo trình bày kết quả nghiên cứu ban đầu về công nghệ nấu luyện và đúc hợp kim nhôm B96ц-1 tại Xí nghiệp Cơ khí 59/Z127, Tổng cục Công nghiệp Quốc Phòng…

Study on melting process and fabrication billets made of aluminum alloy V96ts-1 (B96ц-1) using direct chill casting process for special applications

ĐÀO TUẤN NGUYÊN1, KIM XUÂN LỘC1*, CHU ĐẠI TUẤN1, LẠI VĨNH HẢI1, BÙI NGỌC QUANG1, VŨ HỮU HƯNG1

1. Xí nghiệp cơ khí 59/Z127, Tổng cục Công nghiệp Quốc Phòng

Ngày nhận bài: 28/2/2016, Ngày duyệt đăng: 20/4/2016

TÓM TẮT

Bài báo trình bày kết quả nghiên cứu ban đầu về công nghệ nấu luyện và đúc hợp kim nhôm B96ц-1 tại Xí nghiệp Cơ khí 59/Z127, Tổng cục Công nghiệp Quốc Phòng. Thông qua nghiên cứu thực nghiệm, các tác giả đã xác lập được quy trình công nghệ nấu luyện hợp kim B96ц-1 trong lò phản xạ và đúc thỏi bilet có đường kính 152,4 mm với chiều dài lên đến 2500 mm bằng công nghệ đúc bán liên tục. Nhiệt độ nấu luyện và nhiệt độ rót đúc được xác định trong khoảng (740÷750) oC và (690÷710) oC tương ứng. Tốc độ rót khi đúc thỏi bilet nằm trong khoảng (100÷105) mm/phút. Thỏi đúc được ủ đồng nhất trong khoảng nhiệt độ (405÷470) oC với thời gian giữ nhiệt là 15 h.

Từ khóa: Đúc bán liên tục, hợp kim nhôm B96ц-1, lò phản xạ, quy trình công nghệ nấu luyện và đúc, ủ đồng nhất.

ABSTRACT

In this paper, some initial results on melting and direct-chill casting technology for high strength aluminum alloy V96ts-1 (B96ц-1) in the factory 59/Z127-General Department of Defence Industry are reported. Based on the experimental results, the authors determined technological procedure for smelting aluminum alloy V96ts-1 in rever- beratory furnace and casting billets with a diameter of 152,4 mm and a length of 2500 mm using direct chill casting process. Melting and casting temperature were established in the range from 740 to 750 oC and from 690 to 710 oC, respectively. Pouring velocity for fabrication of billets was controlled in the range from 100 to 105 mm/min. Billets were homogenized at temperature from 450 to 470 oC for 15 h.

Keywords: aluminum alloy V96ts-1, direct-chill casting, homogenization, reverberatory furnace, melting and casting technological procedure.

1. ĐẶT VẤN ĐỀ

Trong số các hợp kim nhôm độ bền cao trên cơ sở hệ 4 nguyên Al-Zn-Mg-Cu, các hợp kim dạng B96ц, bao gồm B96ц, B96ц-1, B96ц-3 là các hợp kim được hợp kim hóa cao nhất và có độ bền cao nhất trong các hợp kim nhôm biến dạng và được ứng dụng rộng rãi trong các lĩnh vực kỹ thuật tên lửa, hàng không vũ trụ và trong lĩnh vực hạt nhân [1,2].

Hợp kim B96ц được nghiên cứu phát triển từ năm 1956 bởi Viện nghiên cứu vật liệu hàng không toàn Nga (VIAM). Trong hợp kim B96ц, một lượng nhỏ (0,1-0,2)% Zr được thêm vào (thay thế các nguyên tố truyền thống Cr và Mn) giúp hợp kim có độ dẻo và độ dai phá hủy cao. Khi so sánh với hợp kim B95, hợp kim B96ц có giới hạn bền và giới hạn chảy cao hơn khoảng 20 và 30% tương ứng [3, 4]. Trên cơ sở hợp kim B96ц, viện VIAM đã nghiên cứu và phát triển các hợp kim B96ц-1, B96ц -3 vào các năm 1968 và 1970 (sớm hơn các đồng nghiệp Mỹ, tương ứng với hợp kim 7049, 7055 được phát triển vào năm 1991) bằng cách giảm hàm lượng nguyên tố hợp kim magiê, điều đó cho phép tăng độ dẻo, cải thiện tính gia công biến dạng, tăng độ thấm tôi và các tính chất công nghệ của hợp kim khi sản xuất các chi tiết có kích thước lớn, ứng dụng trong kỹ thuật hàng không [4].

Trong các hợp kim dạng B96ц, pha nền là pha dung dịch rắn α-Al, pha hóa bền cơ bản là pha η(MgZn2), ngoài ra còn có pha T(Al2Mg3Zn3). Cu nằm trong dung dịch rắn và ở dạng pha trung gian S(Al2CuMg), gây ảnh hưởng rất lớn đến các tính chất bền cũng như khả năng chống lại các dạng ăn mòn nguy hiểm (như ăn mòn dưới ứng suất và ăn mòn tách lớp). Sự hình thành pha Al3Zr phân tán liên kết chặt chẽ với pha nền và có kích thước (10÷35) nm đóng vai trò quan trọng trong việc nâng cao nhiệt độ kết tinh lại của các hợp kim này [3].

Bảng 1. Thành phần hóa học của hợp kim nhôm B96цB96ц-1 (TY 1-2-486-86)

|

Thành phần hoá học (%) |

||||||

| Al | Zn | Mg | Cu | Zr | Fe | Si |

| Còn lại | 7,0 ÷ 9,0 | 2,3 ÷ 3,0 | 2,0 ÷ 2,6 | 0,1 ÷ 0,2 | ≤ 0,5 | ≤ 0,5 |

Hợp kim nhôm B96ц-1 được quy định trong tiêu chuẩn TY 1-2-486-86 với thành phần hóa học như trong bảng 1 mới chỉ được áp dụng trong quân sự để làm các chi tiết trong các loại tên lửa, anten, một số loại đạn… Đây là hợp kim rất khó nấu luyện trong sản xuất lô, loạt, số lượng lớn vì hàm lượng Zn, Mg rất cao, đặc biệt là hàm lượng Zr rất nhỏ nhưng lại rất dễ bị oxi hóa, cháy hao trong quá trình nấu luyện và đúc thỏi. Các công trình công bố về hợp kim này khá ít ỏi và chưa được đầy đủ. Trong bài báo này, các tác giả sẽ tập trung nghiên cứu và xác lập các thông số công nghệ cho quá trình nấu luyện và đúc thỏi bilet B96ц-1 bằng công nghệ đúc bán liên tục, đảm bảo có thể nấu luyện được mác hợp kim nhôm B96ц-1 tương đương với mác hợp kim của Nga.

2. THỰC NGHIỆM

2.1. Tính phối liệu cho mẻ nấu luyện

Nguyên vật liệu chính cho nấu luyện bao gồm: nhôm thỏi A7 (cOCT 11069-2001), kẽm kim loại ц1 (cOCT 3640-94), magiê kim loại Mc90 (cOCT 804-93), hợp kim nhôm trung gian Al-Cu50, Al-Zr3, Al-Ti5. Nguyên vật liệu nấu hợp kim nhôm B96ц-1 được tính trên cơ sở lượng cháy hao các nguyên tố hợp kim hóa theo bảng 2 [5].

Bảng 2. Lượng cháy hao của các nguyên tố trong quá trình nấu luyện

| Nguyên tố | Tỷ lệ cháy hao (%) |

| Al | 1,0-3,0 |

| Cu | 0,5-2,0 |

| Mn | 0,5-1,5 |

| Mg | 2,0-3,0 |

| Zn | 2,0-3,0 |

| Be, Ti | ≤30,0 |

Chất trợ dung sử dụng trong nấu luyện bao gồm:

– Trợ dung che phủ: 47 %KCl + 30 %NaCl + 23 %Na3AlF6; lượng sử dụng: 2÷3 % trọng lượng mẻ nấu, được đưa vào khi liệu chảy lỏng khoảng 50 %.

– Trợ dung khử khí tinh luyện: ZnCl2, sử dụng với 1,5-2 % trọng lượng mẻ nấu, được đưa vào hợp kim nhôm lỏng bằng dụng cụ chuyên dùng.

Các trợ dung trước khi đưa vào sử dụng đều được sấy khô, nghiền nhỏ, đóng vào túi nilon kín đảm bảo không bị hút ẩm.

Bảng tính toán phối liệu cho 1000 kg sản phẩm hợp kim đúc được cho trong bảng 3.

Bảng 3. Tính toán phối liệu cho 1000 kg sản phẩm đúc (Tỷ lệ cháy hao 3 %)

| Tên vật tư | Hình dạng | Khối lượng, kg |

| Nhôm A7 | Dạng ingot | 815 |

| Kẽm kim loại | Dạng thỏi | 83 |

| Magiê kim loại | Dạng thỏi | 27 |

| HKTG Al-Cu50 | Dạng lanh gô | 48 |

| HKTG Al-Zr3 | Dạng lanh gô | 52 |

| HKTG Al-Ti5 | Φ8, dùng làm biến tính | 5 |

2.2. Các thiết bị sử dụng

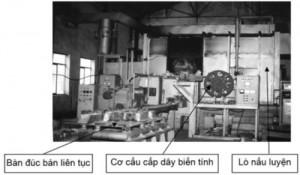

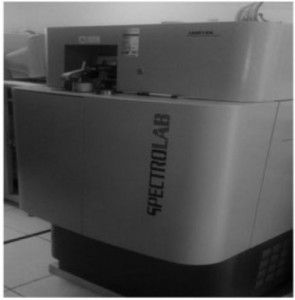

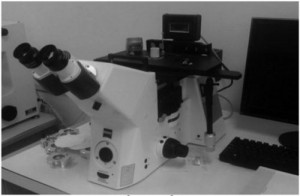

Các thiết bị phục vụ thử nghiệm: lò phản xạ 5 tấn nấu luyện nhôm, máy phân tích quang phổ phát xạ Spectrolab, máy kiểm tra tổ chức kim tương. Các trang thiết bị được chỉ ra trên hình 1, 2 và 3.

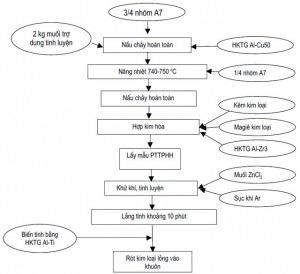

2.3. Mô tả quá trình nấu luyện và đúc thỏi bilet

Quá trình nấu luyện cụ thể hợp kim nhôm B96ц-1 được mô tả trong hình 4. Nhiệt độ hợp kim hóa đạt (740÷750) oC và nhiệt độ chuẩn bị rót đúc là (690÷710) oC. Sau khi khử khí và tinh luyện, hợp kim nhôm B96ц-1 được đúc thành thỏi billet (Φ152,4 x 2500mm) trên hệ thống đúc bán liên tục. Quá trình đúc thỏi bilet cần kiểm soát tốc độ đúc chặt chẽ kết hợp cung cấp dây biến tính Al-Ti5 để làm nhỏ hạt hợp kim đúc. Tốc độ đúc nằm trong khoảng (100÷105) mm/phút.

2.4. Lựa chọn chế độ ủ đồng đều hóa thành phần thỏi đúc

Nguyên tắc chọn nhiệt độ đồng đều hóa phải cao hơn nhiệt độ hòa tan hoàn toàn các nguyên tố hợp kim trong nhôm, nghĩa là cao hơn nhiệt độ t1 và thấp hơn nhiệt độ đường đặc cân bằng (t1 < tđđ <tđặc). Ngoài ra khi lựa chọn nhiệt độ đồng đều hóa cần chú ý rằng trong các thỏi đúc còn tồn tại cùng tinh không cân bằng xung quanh hạt.

Dựa trên giản đồ pha (hình 5) của hợp kim hệ B96ц-1, nhiệt độ ủ đồng đều hóa thành phần được lựa chọn trong khoảng (460±10) oC, thời gian ủ 15 h.

3. KẾT QUẢ VÀ THẢO LUẬN

3.1. Kiểm tra thành phần hóa học (bảng 2)

Bảng 2

| Hợp kim nấu luyện | Thành phần hoá học (%) | ||||||

| Al | Zn | Mg | Cu | Zr | Fe | Si | |

| Mẻ 1 | Còn lại | 8,15 | 2,65 | 2,35 | 0,12 | 0,15 | 0,16 |

| Mẻ 2 | Còn lại | 8,12 | 2,63 | 2,28 | 0,12 | 0,12 | 0,18 |

| Mẻ 3 | Còn lại | 8,21 | 2,58 | 2,32 | 0,15 | 0,16 | 0,20 |

| Hợp kim B96 ц -1 (ТУ 1-2-486-86) | Còn lại | 7,0-9,0 | 2,3-3,0 | 2,0-2,6 | 0,1-0,2 | ≤ 0,5 | ≤ 0,5 |

Từ bảng kết quả nấu luyện trên cho thấy trên cơ sở công nghệ, thiết bị thực tế tại Xí nghiệp Cơ khí 59 hoàn toàn có thể chế tạo được hợp kim B96ц-1 có thành phần theo tiêu chuẩn TY 1-2-486-86 trong điều kiện Việt Nam. Nhìn chung các mẻ nấu đều cho thành phần phù hợp, sát với tính toán ban đầu.

3.2. Tổ chức tế vi thỏi đúc

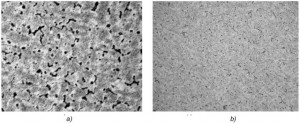

Mẫu sau khi ủ đồng đều hóa thành phần được cắt bổ lấy mẫu để phân tích tổ chức kim tương (hình 6). Mẫu được mài thô bằng giấy ráp cỡ hạt 420, 800, 1000, sau đó đánh bóng bằng bột kim cương. Dung dịch tẩm thực sử dụng hỗn hợp (12ml HF 40% + 2ml HNO3 + 6ml HCl + 100ml H2O) [4]. Trên pha nền là dung dịch rắn α, có thể thấy rõ các pha dạng η(MgZn2), T(Al2Mg3Zn3) và S(Al2CuMg) có màu tối.

4. KẾT LUẬN

Từ các kết quả nghiên cứu có thể rút ra các kết luận sau:

– Đã nấu luyện hợp kim B96ц-1 có thành phần đạt theo tiêu chuẩn TY 1-2-486-86;

– Xây dựng được quy trình công nghệ nấu luyện và đúc thỏi bilet hợp kim B96ц-1 với các tham số công nghệ như sau:

Nhiệt độ nấu luyện không được vượt quá 780 oC; Nhiệt độ tinh luyện không quá 750 oC

Nhiệt độ rót đúc thỏi billet: (690÷710) oC; Tốc độ đúc (100÷105) mm/phút

– Xác định được các tham số công nghệ ủ đồng đều hóa thành phần:

Nhiệt độ ủ: (460±10) oC; Thời gian ủ: 15 h.

TÀI LIỆU TRÍCH DẪN

- Меркулова Г.А., Металловедение и термическая обработка цветных сплавов, чебное пособие, Красноярск, 2008 г., 318 c.

- Рабинович М.Х., Кайбышев О.А., Трифонов В.Г.,Сверхпластичность сплава В96ц., Металловедение и термическая обработка металлов, № 3, 1978 г., с. 55-56.

- Сенаторова О.Г., Сухих А.Ю., Сидельников В.В., Головизнина Г.М., Матвиенко С.В., Развитие и перспективы применения высокопрочных алюминиевых сплавов для катаных полуфабрикатов, Технология легких сплавов, ВИЛС, № 4, 2002г., c. 28-33.

- И. Н. Фридляндер, Современные алюминиевые, магниевые сплавы и композиционные материалы на их основе, Металловедение и термическая обработка металлов, №7, 2002г., с. 24-29.

- Nguyễn Khải Hoàn, “Tối ưu hóa công nghệ đúc chế tạo nhôm biến dạng độ bền cao”, Luận án tiến sĩ kỹ thuật, Đại học Bách khoa Hà Nội, 2003