Ảnh hưởng của nhiệt độ nhôm lỏng và khoảng cách nhỏ giọt đến góc thấm ướt giữa nhôm và thủy tinh loại A thực hiện theo chế độ nhỏ giọt nhôm lỏng sẽ được trình bày trong bài báo này…

The adhesion possibility of aluminum on the glass surface in atmospheric medium

ĐỖ MINH ĐỨC*, LÊ MINH HẢI, ĐÀO HỒNG BÁCH VÀ LÊ HỒNG THẮNG

Viện Khoa học và kỹ thuật vật liệu, Trường Đại học Bách khoa Hà Nội Số 1 Đại Cồ Việt, Hai Bà Trưng, Hà Nội, Việt Nam

* Email: duc.dominh@hust.edu.vn

Ngày nhận bài: 19/2/2017, Ngày duyệt đăng: 24/3/2017

TÓM TẮT

Chế tạo vật liệu compozit kim loại-gốm ứng dụng trong lĩnh vực cách nhiệt, quang học, quân sự, v.v… là vấn đề đang được quan tâm nghiên cứu. Độ dính bám của kim loại lỏng trên bề mặt của vật rắn phi kim là yếu tố quyết định chất lượng compozit và phụ thuộc vào khả năng thấm ướt của kim loại lỏng trên vật rắn đó. Khả năng thấm ướt được đánh giá thông qua góc thấm ướt. Ảnh hưởng của nhiệt độ nhôm lỏng và khoảng cách nhỏ giọt đến góc thấm ướt giữa nhôm và thủy tinh loại A thực hiện theo chế độ nhỏ giọt nhôm lỏng sẽ được trình bày trong bài báo này.

Từ khóa: Độ dính bám, góc thấm ướt, compozit kim loại gốm

ABSTRACT

Fabrication of metal-ceramic composites is an attractive research area of the day for industrial and defense applications such as thermal insulation, optical instrumentation, shielding materials, etc. The adhesion of liquid met- als with surface of a nonmetallic solid is a key factor for composite performance and depends upon wettability of the liquid metals on that solid. The wettability is evaluated through the wetting angle. The effect of liquid aluminum temperature and drop falling distance in dropping mode on wetting angle between aluminum and glass of type A will be presented in this paper.

Key words: Wettability, wetting angle, metal-ceramic composite

1. ĐẶT VẤN ĐỀ

Cùng với sự phát triển của khoa học công nghệ, việc tìm ra vật liệu mới ứng dụng trong các lĩnh vực đặc biệt luôn được các nhà khoa học quan tâm nghiên cứu. Một trong các vật liệu mới là thủy tinh phủ kim loại, ứng dụng này rất quan trọng trong lĩnh vực quang học, thông tin và quân sự [1-3]. Đây là loại vật liệu kết hợp đã được các nước có nền công nghiệp phát triển trên thế giới nghiên cứu, chế tạo [4-8]. Tuy nhiên, tại nước ta chưa thấy có công trình khoa học nào công bố về vấn đề này. Trước xu thế hội nhập, để làm chủ khoa học-kỹ thuật, nhiệm vụ nghiên cứu chế tạo hệ vật liệu này lại càng quan trọng và cấp thiết.

Trong các kim loại lựa chọn để phủ lên thuỷ tinh thì nhôm là kim loại có nhiệt độ nóng chảy thấp và dễ triển khai sản xuất hàng loạt khi xác định được công nghệ chế tạo phù hợp.

2. THỰC NGHIỆM

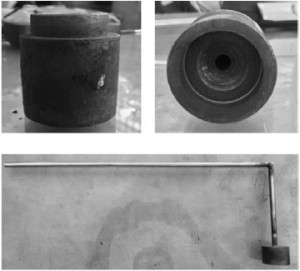

Vật liệu dùng trong nghiên cứu gồm nhôm và thủy tinh. Nhôm sạch được lựa chọn là mác 1070, thành phần hóa học nêu ở bảng 1. Thủy tinh thuộc nhóm A, dạng tấm phẳng (hình 1), với thành phần hóa học xem bảng 2.

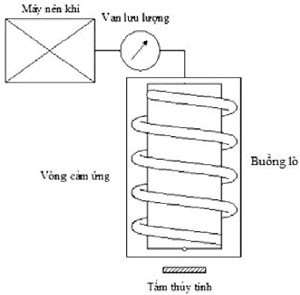

Đã sử dụng lò cảm ứng trung tần nấu chảy hoàn toàn nhôm sạch trong nồi kim loại (hình 2) được thiết kế gắn với thiết bị nén khí thông qua van lưu lượng (hình 3), rồi nhỏ giọt trên tấm thủy tinh từ khoảng cách khác nhau. Nhiệt độ kim loại lỏng được xác định bằng cặp nhiệt loại K.

Bảng 1. Thành phần hóa học của Al 1070

| Thành phần hóa học của Al 1070 | ||||||||

| Si | Fe | Cu | Mg | Zn | Ti | Be | Others Each | Al(%) |

| 0,02 | 0,025 | 0,04 | 0,03 | 0,04 | 0,03 | 0,0003 | 0,03 | 99,70 min |

Bảng 2. Thành phần hóa học của thủy tinh nhóm A

| Thành phần | SiO2 | Al2O3 | B2O3 | MgO | Na2O+K2O |

| Hàm lượng, % | 63-72 | 0-6 | 0-6 | 0-4 | 14-16 |

3. KẾT QUẢ VÀ THẢO LUẬN

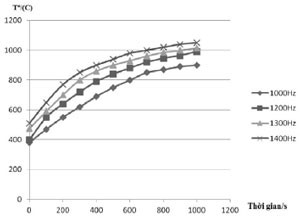

Nấu chảy nhôm trong lò cảm ứng trung tần ở các tần số khác nhau, sau đó xác định sự thay đổi nhiệt độ theo thời gian. Kết quả xây dựng giản đồ nhiệt của lò tại các tốc độ nâng nhiệt khác nhau được trình bày trong hình 4.

3.1. Khảo sát thông số công nghệ của cụm thiết bị xác định góc thấm ướt

Kết quả trên giản đồ nhiệt cho thấy, khi tiến hành nghiên cứu với tần số dao động từ 1000 đến1400 Hz, để nhôm sạch chảy lỏng hoàn toàn tại nhiệt độ 850-900 oC, thì tần số 1300 Hz là phù hợp nhất và thời gian nung khoảng 350-400 s.

Vấn đề đặt ra ở đây là nhiệt độ và thời gian đạt nhiệt, cũng như quá trình hình thành lớp màng oxit nhôm sẽ ảnh hưởng đến tính chất của nhôm lỏng như thế nào khi tiếp xúc với bề mặt thủy tinh. Do vậy, cần khảo sát tác động của chế độ nhỏ giọt nhôm lỏng đến góc thấm ướt của nhôm lên thủy tinh.

3.2. Ảnh hưởng của chế độ nhỏ giọt đến góc thấm ướt của nhôm lên thủy tinh

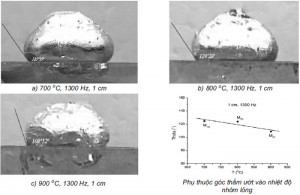

Ảnh hưởng của nhiệt độ nhôm lỏng đến góc thấm ướt của nhôm lên thủy tinh thể hiện trên hình 5 Thấy rằng góc thấm ướt giảm từ 125o19’ xuống 109o12’ khi nhiệt độ tăng từ 700 đến 900 oC, tức độ thấm ướt tăng. Đúng như theo lý thuyết, trong môi trường tiêu chuẩn, khi tăng nhiệt độ của nhôm lỏng thì góc thấm ướt sẽ giảm và khả năng thấm ướt tăng.

Tuy nhiên, trong điều kiện nghiên cứu, môi trường là oxi hóa, khi tăng nhiệt độ nhôm lỏng, quá trình oxy hoá xảy ra lại làm giảm sự thấm ướt. Trong giai đoạn 700-800 oC, do độ chảy loãng của nhôm lỏng không cao nên góc thấm ướt có giảm nhưng không đáng kể. Khi nhiệt độ tăng cao (800÷900 oC), mặc dù khả năng oxi hóa cũng tăng, nhưng độ chảy loãng của nhôm lỏng lúc này là tốt, nên góc thấm ướt đã thay đổi đáng kể. Như vậy, cần phải phối hợp được nhiệt độ của nhôm lỏng với sự oxi hóa, để xác định một nhiệt độ thích hợp cho góc thấm ướt.

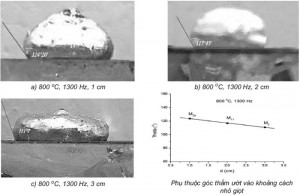

Khoảng cách nhỏ giọt (d = 1-3 cm) càng lớn thì góc thấm ướt càng nhỏ (hình 6), tức khả năng thấm ướt tăng. Ở đây, sự rơi tự do của giọt nhôm từ độ cao d tạo áp lực đến bề mặt thủy tinh đã làm tăng khả năng tiếp xúc, giảm góc thấm ướt và tăng sự thấm ướt. Tuy nhiên, do điều kiện thực nghiệm trong môi trường oxy hoá nên khi nhỏ giọt sự hình thành lớp oxit Al2O3 trên bề mặt giọt nhôm lỏng lại làm giảm một phần sự thấm ướt nhôm lỏng-thuỷ tinh. Kết quả là góc thấm ướt vẫn giảm nhưng ít hơn so với ảnh hưởng nhiệt độ.

Các kết quả xác định góc thấm ướt của nhôm lỏng và thuỷ tinh trong môi trường oxy hoá cho thấy, tăng nhiệt độ nhôm lỏng và chiều cao nhỏ giọt đều làm tăng khả năng thấm ướt (tức giảm góc thấm ướt), ngược lại quá trình ôxy hóa luôn cản trở sự thấm ướt. Vì vậy, để nâng cao khả năng thấm ướt của nhôm lỏng và thuỷ tinh thì cần thiết phải giảm hoặc loại bỏ khí oxy trong môi trường nhỏ giọt.

3.3. Liên kết giữa nhôm và thủy tinh

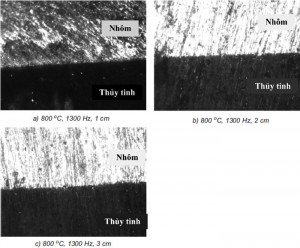

Khả năng liên kết giữa nhôm lỏng và thuỷ tinh được xác định trên kính hiển vi quang học tại vị trí tiếp xúc nhôm-thuỷ tinh trên mặt cắt các mẫu nghiên cứu.

Đã tiến hành chụp ảnh hiển vi quang học tại vị trí liên kết đối với các mẫu M20, M11 và M2. Hình 7 là ảnh kim tương tại vị trí liên kết của các mẫu ở độ phóng đại X100.

Quan sát vùng tiếp xúc giữa nhôm và thuỷ tinh nhận thấy bề mặt tiếp giáp nhôm-thuỷ tinh là liên tục. Điều đó chứng tỏ quá trình bám dính là khá tốt.

Mặc dù hệ Al-SiO2 không thấm ướt trong tự nhiên, song phản ứng hóa học và phản ứng tạo thành compozit Al2O3-Al(Si) tại bề mặt phân cách có thể xảy ra tại nhiệt độ nhôm lỏng và dẫn tới làm tăng khả năng thấm ướt và quá trình thấm ướt cũng xảy ra nhanh hơn.

Phần tiếp giáp nhôm-thủy tinh có thể là sản phẩm của phản ứng Al-SiO2 hay là compozit Al2O3-Al(Si). Điều này khiến độ bám dính cao hơn trong trường hợp liên kết cơ học. Dự đoán này cần được nghiên cứu tiếp.

KẾT LUẬN

♦ Đã tạo được giọt nhôm trên bề mặt thủy tinh loại A bằng thiết bị tự chế tạo và đo được góc thấm ướt giữa chúng. Ở nhiệt độ T= 800 0C, tần số 1300 Hz, khoảng cách 3 cm với góc thấm ướt 117o đã làm tăng khả năng bám dính của nhôm lên thủy tính, góc thấm ướt nhỏ, nhiệt độ không cao nên khó xảy ra quá trình oxy hóa.

♦ Đã khảo sát ảnh hưởng của các thông số công nghệ (nhiệt độ nhôm lỏng và khoảng cách nhỏ giọt) đến góc thấm ướt của nhôm lỏng lên thủy tinh:

– Tăng khoảng cách nhỏ giọt và nhiệt độ nhôm lỏng đã làm tăng, còn ôxy hóa lại giảm khả năng thấm ướt của nhôm trên thủy tinh.

– Ảnh hưởng của khoảng cách nhỏ giọt đến góc thấm ướt là yếu hơn so với ảnh hưởng của nhiệt độ.

♦ Kết quả nghiên cứu cho thấy đã hình thành sự bám dính liên tục của nhôm trên bề mặt thuỷ tinh. Cần tiến hành thêm các nghiên cứu chuyên sâu về ảnh hưởng tổng hợp của khoảng cách và nhiệt độ, cũng như xác định rõ cơ chế liên kết giữa nhôm và bề mặt thủy tinh.

TÀI LIỆU TRÍCH DẪN

- Yu. I. Kolesov, M. Yu. Kudryavtsev, and N. Yu. Mikhailenko; Types and compositions of glass for production of continuous glass fibre (review), Glass and ceramics, Vol. 58, Nos. 5-6, 2001, pp 197-202.

- Frederick T. Wallenberger, James C. Watson, and Hong Li; Glass fibres, PPG Industries, Inc.-© ASM International. ASM Handbook, Vol. 21: Composites (#06781G), 2001, pp 27-34.

- Properties and selection: Nonferrous alloys and Special purpose materials, ASTM International Handbook, Vol. 2, 1990.

- H. Fujii, H. Nakae and K. Okada; Interfacial reaction wetting in the boron nitride/molten aluminium system, Acta Metall. Mater., Vol. 41, No.10, 1993, pp. 2963-2971.

- Ping Shen, Hidetoshi Fujii, Taihei Matsumoto and Kiyoshi Nogi; Reactive wetting of SiO2 substrates by molten Al, Physical metallurgy and materials science, Vol 35, Issue 2, pp.583-588 (2004)

- Joaquin Aguilar, Santillan; Wetting of Al2O3 by molten aluminium: The influence of BaSO4 additions, Journal of nanomaterials, Vol 2008, p. 12, article ID 629185

- H. John, H. Hausner; Influence of oxygen partial pressure on the wetting behaviour in the system Al/Al2O3 [J], Journal of Materials, Volume 82, Issue 10 October 1999 Pages 2825-2832

- A. J. Klinter, G. Mendoza-Suarez and R. A. L. Drew; Wetting of pure aluminum and selected alloys on poly- crystalline alumina and sapphire, J. Materials Science and Engineering A, 495 (1-2), 2008, pp. 147-152