Kết quả đánh giá khả năng cắt gọt cho thấy sự vượt trội của vật liệu compozit Cu- TiC- kim cương với các loại vật liệu Cu-Sn-kim cương , Cu-Ni-kim cương đang ứng dụng phổ biến trên thị trường với cùng một chế độ thực nghiệm.

Influence of hot pressing temperature on the cutting properties of compozit Cu – TiC – diamond

Nguyễn Minh Đức1, Phạm Thảo2, Trần Quốc Lập1

1) Trường Đại học Bách khoa Hà Nội

2) Hội Đúc Luyện kimViệt Nam

Ngày nhận bài: 12/9/2015, Ngày duyệt đăng: 14/10/2015

TÓM TẮT

Phương pháp ép nóng để chế tạo vật liệu compozite Cu-TiC-kim cương đã được áp dụng trong nghiên cứu này. Ảnh SEM, kết quả phân tích EDX cho thấy các hạt TiC phân bố đều trong nền đồng, sự liên kết tốt giữa các hạt kim cương và nền Cu-TiC. Kết quả đánh giá khả năng cắt gọt cho thấy sự vượt trội của vật liệu compozit Cu- TiC- kim cương với các loại vật liệu Cu-Sn-kim cương , Cu-Ni-kim cương đang ứng dụng phổ biến trên thị trường với cùng một chế độ thực nghiệm.

Từ khóa: compozit Cu-TiC-kim cương, ép nóng, khả năng cắt, ảnh hiển vi điện tử quét, phân tích phổ tán xạ tia X.

ABSTRACT

In this study, a (Cu-TiC)-diamond composite was fabricated by the hot pressing method. The uniform distribu- tion of TiC particles in copper matrix and strong bending of diamond particles with (Cu-TiC) matrix have been clear – ifiedin SEM imageaves and EDX analyzing results. Test results for cutting capacity showed the avantage of (Cu- TiC)-diamond composite over populer (Cu-Sn)-diamond and (Cu – Ni)-diamond composites under same conditions.

Key words: Cu-TiC-diamond composite, SEM, EDX, hot pressing, cutting capacity, diamond.6

1. ĐẶT VẤN ĐỀ

Vật liệu compozit nền kim loại với cốt là các hạt ceramic (oxit, cacbit, nitrit, kim cương…) mịn có cơ và lý tính đặc biệt và được ứng dụng rộng rãi để làm các loại vật liệu kết cấu cũng như vật liệu chức năng ví dụ như ứng dụng trong lĩnh vực khoan cắt các loại đá. Đối với lĩnh vực khoan cắt đá, vật liệu làm việc trong điều kiện chịu mài mòn do tiếp xúc với đất đá và các phoi tạo thành trong quá trình khoan cắt. Do đó mà yêu cầu đặt ra đối với các loại vật liệu ứng dụng trong lĩnh vực này là phải có độ cứng cao, chịu được mài mòn trong quá trình làm việc… Các hạt ceramic cứng phân bố đều trong nền kim loại làm tăng cơ tính, tính chịu mài mòn cho kim loại nền.Tuy nhiên, do tính thấm ướt kém của các hạt ceramic với kim loại nóng chảy nên các loại vật liệu này không thể chế tạo bằng phương pháp đúc thông thường. Gần đây, một số các phương pháp thay thế đã được nghiên cứu để chế tạo compozit nền kim loại cốt hạt ceramic trong đó nổi trội là phương pháp luyện kim bột do phương pháp này có ưu điểm là qui trình chế tạo đơn giản, chi phí thấp và tiêu hao nguyên liệu thấp. Đối với các compozit nền kim loại chế tạo bằng phương pháp luyện kim bột thông thường bao gồm ép nguội đồng trục và thiêu kết, để tăng mật độ của vật liệu, người ta thường tăng lực ép trong quá trình ép hoặc tăng nhiệt độ trong quá trình thiêu kết.

Tuy nhiên, lực ép quá lớn sẽ làm xuất hiện các vết nứt tại biên giới giữa nền và cốt thậm chí làm vỡ các hạt cứng dẫn đến làm giảm cơ tính của vật liệu. Bên cạnh đó, biện pháp tăng nhiệt độ thiêu kết chỉ phù hợp với các kim loại có nhiệt độ nóng chảy cao vì khi tăng nhiệt độ thiêu kết lên quá giới hạn cho phép có thể làm thay đổi hình dáng và kích thước của sản phẩm. ép nóng là phương pháp kết hợp nguyên công ép tạo hình và thiêu kết trong cùng một công đoạn. Ưu điểm của phương pháp này là tổng hợp được compozit nền kim loại cốt hạt ceramic có mật độ cao và tạo liên kết tốt giữa nền và cốt qua đó có thể tăng cơ tính và tính chịu mài mòn của compozit. Bài báo này trình bày kết quả nghiên cứu tổng hợp compozit nền đồng cốt hạt TiC và kim cương bằng phương pháp ép nóng.

2. THỰC NGHIỆM

2.1. Nguyên vật liệu

Bột đồng (kích thước hạt trung bình 10 μm), bột TiC (kích thước hạt trung bình 0,7 μm), bột kim cương AC6 125/100 (kích thước hạt từ 125 đến 100 μm) được sử dụng làm nguyên liệu ban đầu. Các vật liệu này đều được mua từ Trung Quốc.

2.2. Các thông số thực nghiệm chế tạo com- pozit Cu – TiC- kim cương

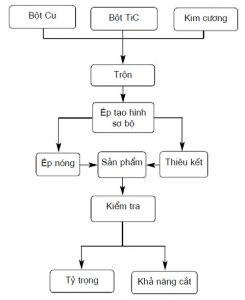

Căn cứ vào các tài liệu và các công trình đã công bố [1-2], tác giả đã lựa chọn quy trình công nghệ chế tạo như hình 1.

Hỗn hợp bột Cu, bột TiC, các hạt kim cương được phối trộn theo một tỷ lệ, trải qua các công đoạn chế tạo vật liệu compozit Cu-TiC-kim cương theo quy trình công nghệ như hình 1.

Qua quá trình nghiên cứu, tìm hiểu và tham khảo các tài liệu, các công trình đã công bố đối với compozit nền kim loại (Cu-TiC-kim cương) và hệ vật liệu cắt trên cơ sở các hạt cắt là kim cương, thành phần (phần trăm khối lượng) tối ưu TiC là 5% [1-2], phối liệu kim cương là 5% khối lượng [3-7]. Hỗn hợp bột Cu, 5 % TiC tiến hành trộn trong máy nghiền trộn hành tinh FRISTH 4, với tỷ lệ bi / bột: 10/1, tốc độ 150 v/phút, thời gian trộn 5 h. Hỗn hợp bột Cu, bột TiC sau khi trộn, được phối trộn với kim cương theo tỷ lệ là 5% (khối lượng). Hỗn hợp bột Cu, TiC, kim cương được trộn trong máy nghiền trộn, với tốc độ là 40 v/phút.

Hỗn hợp bột sau khi trộn, được ép nóng. Mẫu sau ép nóng sẽ được kiểm tra tỷ trọng bằng phương pháp thủy tĩnh, đánh giá và so sánh khả năng cắt gọt của compozit Cu-TiC-kim cương qua chiều sâu cắt với hệ vật liệu đang được ứng dụng trong thực tế (hệ Cu- Sn-kim cương, Cu-Ni-kim cương), chụp tổ chức tế vi mẫu compozit Cu-TiC- kim cương trên máy SEM HITACHI-S 4800.

3. KẾT QUẢ VÀ THẢO LUẬN

3.1. Kết quả chế tạo vật liệu compozit Cu-TiC – kim cương

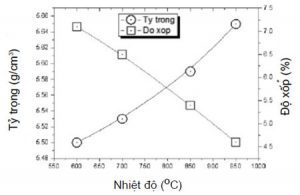

Bảng 1 và hình 2 trình bày ảnh hưởng của nhiệt độ quá trình ép nóng đến mật độ tương đối của compozit Cu-5%TiC-5% kim cương.

Bảng 1. ảnh hưởng của nhiệt độ ép đến tỷ trọng và độ xốp của compozit Cu-TiC-kim cương (Nhiệt độ được xác định qua chế độ điện)

| Nhiệt độ oC | Thời gian giữ nhiệt τ = 5 phút |

|

| γ (g/cm3) |

θ ( %) |

|

| 600 | 5,50 | 7,1 |

| 700 | 5,53 | 6,5 |

| 850 | 5,59 | 5,4 |

| 950 | 5,65 | 4,6 |

Từ các kết quả ở bảng 1, xây dựng được đồ thị biểu diễn ảnh hưởng của nhiệt độ ép đến tỷ trọng và độ xốp của vật liệu compozit Cu-TiC-kim cương như ở hình 2.

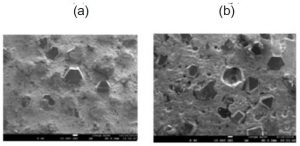

Các kết quả cho thấy khi tăng nhiệt độ ép nóng, mật độ của compozit tăng lên, độ xốp của com- pozit giảm xuống. Mật độ của compozit tăng từ 5,50 đến 5,65 g/cm3 khi nhiệt độ ép nóng tăng từ 600 đến 950 oC và độ xốp giảm tương ứng khi nhiệt độ tăng từ 600 đến 950 oC. Xu hướng mật độ tăng lên của compozit và độ xốp giảm theo nhiệt độ thiêu kết có thể giải thích là do sự xuất hiện của một lượng nhất định pha lỏng khi nhiệt độ thiêu kết gần với nhiệt độ nóng chảy của Cu (1084 oC). Mật độ cao sẽ có lợi cho cơ tính của compozit Cu-5% TiC-5% kim cương nhận được. Tổ chức tế vi của compozit Cu-5%TiC -5% kim cương được quan sát trên hiển vi điện tử quét (SEM). Để chứng minh hiệu quả của phương pháp ép nóng, tổ chức tế vi của compozit chế tạo bằng phương pháp ép nóng được so sánh với compozit chế tạo bằng phương pháp ép nguội đẳng trục, với lực ép 100 MPa và thiêu kết ở nhiệt độ 950 oC, kết quả được trình bày ở hình 3.

Ảnh SEM của compozit chế tạo bằng phương pháp ép nóng (hình 3a) cho thấy liên kết xít chặt giữa nền đồng và các hạt kim cương. Ngược lại, ảnh SEM của compozit Cu-5%TiC-5% kim cương chế tạo bằng phương pháp thông thường (hình 3b) cho thấy liên kết kém giữa nền đồng và hạt kim cương thể hiện qua các khe hở rộng ở biên giới giữa nền và cốt. Kết quả trên đã cho thấy hiệu quả của phương pháp ép nóng so với phương pháp ép và thiêu kết thông thường. Kết quả khảo sát độ xốp của vật liệu cũng cho thấy khi nhiệt độ ép 950 oC, thời gian giữ nhiệt 5 phút, ở cùng một thành phần liệu ban đầu độ xốp giảm mãnh liệt khi ép nóng.

3.2.Đánh giá khả năng cắt gọt của compozit Cu–TiC-kim cương với các vật liệu cắt thông dụng

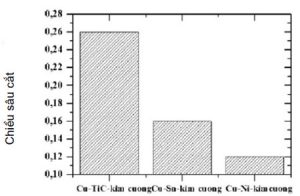

Vật liệu compozit Cu-TiC-kim cương đượcđánh giá khả năng cắt gọt thông qua chiều sâu cắt và soánh với các hệ vật liệu cắt thông dụng đang sử dụng trong thực tế là hệ Cu-Sn-kim cương, Cu- Ni-kim cương trên đá granite tự nhiên, độ cứng là 5,8 M (thang đo Morhs), trong điều kiện mô phỏng tương đương với điều kiện thực tế (tải trọng 32 N, tốc độ quay 450 vòng/phút trong thời gian 60 phút) Khả năng cắt gọt của các hệ vật liệu khác nhau được trình bày trên hình 5.

Từ hình 5 thấy compozit Cu-5% TiC-5 % kim cương có khả năng cắt gọt vượt trội hơn so với các hệ vật liệu Cu-Sn-kim cương và Cu-Ni-kim cương. Cụ thể là chiều sâu cắt của compozit Cu-5% TiC-5% kim cương cao gấp hơn 2 lần so với hệ Cu-Ni- kim cương (0,26 và 0,12 cm), 1,6 lần so với hệ Cu-Sn-kim cương (0,26 và 0,16 cm). Được như vậy là do sự giảm nhanh của độ xốp, làm tăng cơ tính tổng hợp của vật liệu. Ngoài ra sự xít chặt của tổ chức tế vi, không có vết nứt ở phần tử cắt (kim cương) làm tăng tuổi thọ và tính năng cắt của dụng cụ.

4. KẾT LUẬN

Chế độ công nghệ thích hợp để chế tạo com-pozit Cu-TiC-kim cương là: nhiệt độ ép 950 oC, thời gian giữ nhiệt 5 phút. Các kết quả nghiên cứu cho thấy phương pháp ép nóng tốt hơn phương pháp ép đẳng trục và thiêu kết thông thường, cụ thể là tạo ra liên kết tốt hơn giữa nền và các hạt cắt. Với cùng một chế độ thử như nhau, chiều sâu cắt của compozit Cu-TiC- kim cương gấp hơn 2 lần so với Cu-Ni- kim cương và gấp 1,6 lần so với Cu-Sn-kim cương.

TÀI LIỆU TRÍCH DẪN

- Vũ Lai Hoàng, Công nghệ chế tạo compozit nền Cu cốt hạt nano TiC, Luận án tiến sỹ, Trường Đại học Bách khoa Hà Nội, 2013

- Phạm Ngọc Diệu Quỳnh, Nghiên cứu cơ chế thiêu kết bột thép gió siêu mịn hệ Fe-Mo-W và TiC, Luận án tiến sỹ, Trường Đại học Bách khoa Hà Nội, 2005

- Nguyễn Khắc Xương, Vật liệu kim loại màu, Nhà xuất bản Khoa học và kỹ thuật, Hà Nội, 2003

- Benjamin J, Dispersion strengthened supperalloys by mechanical alloying, Metallurgical and Materials Trasanctions B, 1, 1970, pp. 2943 – 2951

- Benjamin J and John S, Advances in powder metallurgy, Proceedings of the Novel Powder Metallurgy, San Francisco, CA, USA, Metal Powder Industries Federation, Princeton, NJ 7, 1992, pp. 155 – 158

- Takahashi T. and Hashimoto Y., Preparation of carbid-dispersion -strengthened coppers by mechanical alloy- ing, Material Science Forum 88 -90, 1992, pp. 175 -182

- Weber L. and Tavangar R., Diamond -based metal matrix compozit for thermal management: potential and limits, Adv. Mater.Res.59, 2009, pp. 111-115