Kết quả mô phỏng là cơ sở quan trọng để nghiên cứu quá trình hình thành bọng cát trong khuôn, cách khắc phục nhằm nâng cao chất lượng vật đúc và hạn chế các khuyết tật liên quan đến độ ẩm của khuôn.

Determination of condensation zone in green sand mold by numerical simulation

Trần Xuân Tiến, Đào Hồng Bách, Nguyễn Khải Hoàn

Ngày nhận bài: 14/9/2015, Ngày duyệt đăng: 14/10/2015

TÓM TẮT

Đã đề xuất một phương pháp nghiên cứu mới về vùng ngưng tụ là phương pháp mô phỏng số, trong đó phân tích ảnh hưởng của các yếu tố công nghệ đến đặc tính của vùng ngưng tụ trong khuôn. Kết quả mô phỏng là cơ sở quan trọng để nghiên cứu quá trình hình thành bọng cát trong khuôn, cách khắc phục nhằm nâng cao chất lượng vật đúc và hạn chế các khuyết tật liên quan đến độ ẩm của khuôn.

Từ khóa: vùng ngưng tụ, phân bố nhiệt độ, khuôn cát tươi,bọng cát, khuyết tật vật đúc.

ABSTRACT

The paper presents a new research method for condensation zone by numerical simulation, which analyzes technological factors affecting properties of the condensation zone formed in sand mold. The simulation results are an important basis for studying the formation of boil scab in green sand mold and proposing ways to improve the quality of temperature distribution castings, and limiting the defects related to moisture in the mold.

Keywords: condensation zone, green sand mold,boil scab, casting defects.

1. ĐẶT VẤN ĐỀ

Vùng ngưng tụ là một vùng đặc trưng trong hệ khuôn có chứa nước (khuôn tươi, khuôn CO2, khuôn thạch cao…) khi rót kim loại lỏng vào trong khuôn, vị trí, đặc tính của vùng này biến đổi theo thời gian, việc xác định chính xác vị trí, cũng như các đặc điểm của vùng này trong thực tế là không đơn giản bởi những quá trình hóa-lý kèm theo rất phức tạp.

Trong ngành đúc vùng ngưng tụ có ảnh hưởng mạnh đến độ bền khuôn, là một trong những nguyên nhân chính gây ra hiện tượng bọng cát trong đúc, đồng thời sự có mặt vùng ngưng tụ lại ảnh hưởng đến trường nhiệt độ của khuôn và vật đúc, vì vậy vùng ngưng tụ đã được Marek et al. [1], Draper et al. [2,3] quan tâm từ rất sớm. Tuy nhiên, qui luật hình thành của vùng này thực tế rất khó xác định chính xác bằng thực nghiệm [4, 5]. Sau đó đã có một số tác giả đã mô phỏng số bằng các mô hình toán học cho vùng như Hrbek et al [11] song kết quả nghiên cứu còn khá xa để ứng dụng trong đúc. Hiện nay các nghiên cứu liên quan đến vùng ngưng tụ này vẫn chủ yếu thông qua thực nghiệm [6]. Nhiều tác giả nghiên cứu mô phỏng bài toán trường nhiệt độ thông qua mặt hóa hơi sử dụng công thức thực nghiệm tính độ ẩm lớn nhất, điển hình là Tsai et al. [7], Shih et al. [8], Hsiau et al. [9].

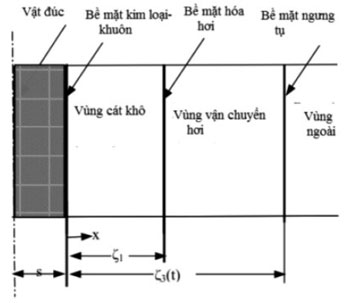

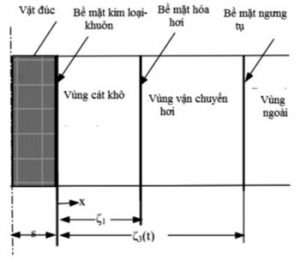

Bằng phương pháp mô hình hóa và mô phỏng số trường nhiệt độ và trường ẩm trong khuôn được nghiên cứu trong tài [10], kết quả mô phỏng trường nhiệt độ và trường ẩm phù hợp với kết quả thực nghiệm và các công trình đã công bố trên thế giới, có độ tin cậy cao. Từ kết quả đó công trình này đi xác định đặc tính của vùng ngưng tụ và xét các yếu tố công nghệ ảnh hưởng đến đặc tính của vùng (hình 1).

Để nghiên cứu ảnh hưởng của các thông số công nghệ đến đặc tính của vùng ngưng tụ trong khuôn cần sử dụng mô hình toán trường nhiệt độ và trường ẩm trong khuôn tươi cát sét.

Mô hình toán của trường nhiệt độ và trường ẩm trong khuôn theo [10] như sau.

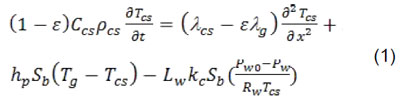

Phương trình cân bằng năng lượng của khuôn cát-sét trong một đơn vị thời gian như sau:

Phương trình cân bằng năng lượng của dòng khí trong khuôn là:

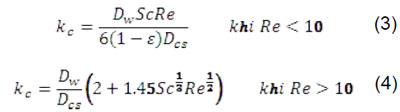

trong đó Ccs và Cg là nhiệt dung riêng của khuôn cát-sét và hỗn hợp khí (J.kg/K); ρcs và ρg – là khối lượng riêng của khuôn và hỗn hợp khí trong khuôn (kg/m3); λcs và λg – độ dẫn nhiệt của khuôn và hỗn hợp khí (W/(m.K)); ε – độ xốp của khuôn; u – tốc độ dòng khí tính theo Darcy (m/s); Sp – diện tích bề mặt trên một đơn vị thể tích (m2/m3); Lw – ẩn nhiệt hóa hơi của nước (kJ/kg); Rw – hằng số khí của hơi nước (Pa.m3)/(kg.K); Tg – nhiệt độ hỗn hợp khí trong khuôn; Pw – áp suất riêng phần của hơi nước ở nhiệt độ Tg (Pa); Pw0 – áp suất hơi bão hòa của hơi nước ở nhiệt độ Tg (Pa); kc – hệ số truyền khối được tính theo tiêu chuẩn Reynold và Nussel [10] theo công thức:

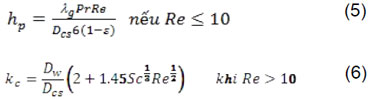

trong đó Dw – là hệ số khuếch tán hơi nước (m2/s); v – độ nhớt động học của hỗn hợp khí (m2/s); Sc – số Schmidt (v/Dw); Dcs – đường kính của cát-sét (m); Re – số Reynold (u.Dcs/v); hp – hệ số trao đổi nhiệt đối lưu của không khí với cát-sét được tính qua tiêu chuẩn Prandtl và Reynold như sau [10]:

trong đó Pr – số Prandtl (v/αg).

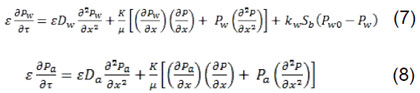

Hệ phương trình áp suất đặc trưng cho quá trình truyền khối trong khuôn như sau:

Từ phương trình bay hơi và ngưng tụ của hơi nước (1) ta tính được độ ẩm theo phương trình sau:

Thông số nhiệt lý và các hằng số dùng trong mô phỏng:

Dcs=0,2 mm; ρcs=2650 kg/m3; =0,43; W0 = 2% – 8%; Ccs = 950 J/(kgK);

λcs = 0,482 W/(mK); T0 = Tcs0 = 300 K; Tvđ = 933 K; m = 2.19*10-7 Pa.s;

λg = 0.0317 W/(mK); Lw = 3,14*103 – 2,34Tcs kJ/kg; ρw = Pw/(RwTg) kg/m3;

a = Pa/(RaTg) kg/m3; ρg = ρw + ρa; Cgρg = Cwρw + Caρa;

Ca = 1005 J/(kgK); Cw = 1846 J/(kgK); chiều dày khuôn L = 100 mm;

Dw = Da = D0 (Tg/273)1,78, D0 = 2,65.10-5 m2/s.

3. KẾT QUẢ VÀ THẢO LUẬN

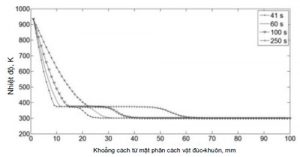

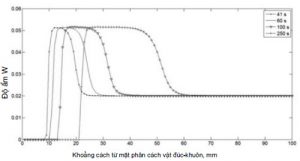

a. Sự hình thành, vị trí, tốc độ vùng ngưng tụ Vùng ngưng tụ trong khuôn là vùng có độ ẩm lớn nhất, tuy nhiên sự ngưng tụ chủ yếu xảy ra ở mặt ngưng tụ, nơi nhiệt độ khoảng 373 K (100 0C) như hình 2, độ ẩm trên vùng này đạt giá trị lớn nhất (hình 3), trong thực tế thì vùng ngưng tụ còn được gọi là vùng vận chuyển ẩm, độ ẩm trong vùng này giữ không đổi và được giới hạn bởi mặt hóa hơi và mặt ngưng tụ trong khuôn. Sự hình thành vùng ngưng tụ làm nhiệt độ khuôn chứa vùng này không đổi và giữ ở khoảng 373 K. Độ rộng vùng ngưng tụ thay đổi theo thời gian, dưới tác động của áp suất dư tại mặt phân cách vật đúc khuôn, vùng ngưng tụ sẽ bị đẩy vào sâu trong khuôn và mở rộng dần theo thời gian bởi càng đi sâu vào khuôn trường nhiệt độ ở đây giảm và quá trình ngưng tụ dễ xảy ra hơn.

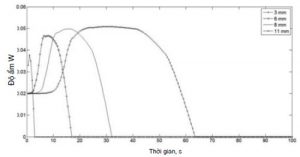

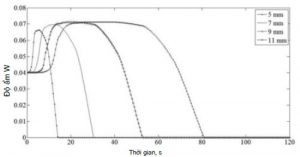

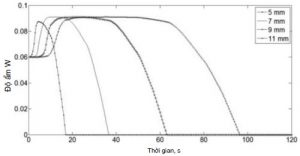

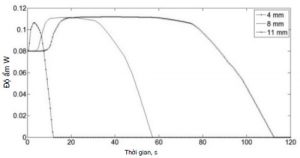

Ở những thời gian đầu thì độ ẩm lớn nhất của vùng ngưng tụ ở những vị trí gần bề mặt khuôn thường thấp hơn giá trị ẩm lớn nhất ở những vị trí xa khuôn (hình 4-7), giá trị ẩm lớn nhất của vùng ngưng tụ sẽ đạt giá trị lớn nhất khi di chuyển đến vị trí nhất định trong khuôn. Sự thay đổi giá trị ẩm lớn nhất của vùng ngưng tụ là do tại các vị trí ngay sát mặt phân khuôn, nước bốc hơi nhanh do gần kim loại lỏng trong khuôn, nhiệt độ ở đây lớn nên nước ngưng tụ một phần sau đó bị hóa hơi ngay, chính vì vậy giá trị ẩm ở những vị trí này thường thấp hơn giá trị ẩm lớn nhất, còn ở các vị trí xa bề mặt thì hầu như toàn bộ hơi nước sẽ bị đẩy sang lớp bên cạnh, do đo chúng có độ ẩm lớn nhất. Điều này rất có ý nghĩa khi nghiên cứu quá trình hình thành bọng cát trong khuôn.

khác nhau (hỗn hợp W0 =2%, Trót = 933 K)

khác nhau (hỗn hợp W0 =4%, Trót = 933 K)

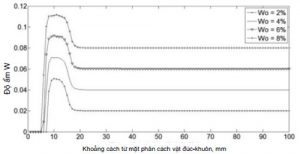

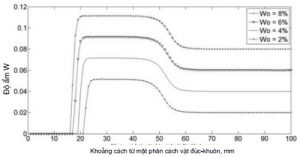

Vùng ngưng tụ ở khuôn độ ẩm 2% (hình 4) xuất hiện tại vị trí 8 mm sau thời gian khoảng 18s, khuôn độ ẩm 4% (hình 5) vị trí là 6 mm, thời gian 15 s, khuôn độ ẩm 6% (hình 6) vị trí 6 mm, thời gian 12 s, khuôn có độ ẩm 8% (hình 7) vùng ngưng tụ xuất hiện tại vị trí 5 mm so với mặt vật đúc-khuôn sau thời gian khoảng gần 10s. Như vậy độ ẩm khuôn càng cao thì thời gian hình thành vùng ngưng tụ càng nhỏ và vị trí xuất hiện càng gần bề mặt vật đúc khuôn.

khác nhau (hỗn hợp W0 =6%, Trót = 933 K)

khác nhau (hỗn hợp W0 =8%, Trót = 933 K)

Việc xác định được khoảng cách và thời điểm mà vùng ngưng tụ có độ ẩm lớn nhất sẽ giúp chọn phương án ngăn ngừa sự hình thành bọng cát trong quá trình đúc, một yếu tố quan trọng ảnh hưởng đến chất lượng vật đúc, điều mà bằng thực nghiệm sẽ rất phức tạp.

(hỗn hợp W0 =2%, Trót = 933 K)

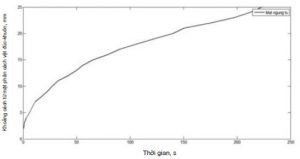

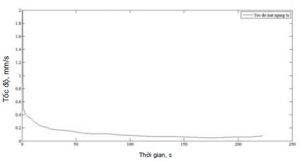

Từ sự phân bố độ ẩm trong khuôn ta sẽ tìm được vị trí và tốc độ của mặt ngưng tụ theo thời gian (hình 8, 9), vị trí và tốc độ mặt ngưng tụ cho phép ta xác định vị trí của vùng tại một thời điểm bất kì, từ đó giúp cho việc nghiên cứu, phân tích ảnh hưởng của vùng ẩm đến độ bền của khuôn, ảnh hưởng của vùng ẩm đến sự biến dạng của khuôn hoặc của lõi trở nên dễ dàng hơn rất nhiều.

3.2. Các yếu tố công nghệ cơ bản ảnh hưởng đến vùng ngưng tụ trong khuôn

a. Nhiệt độ rót kim loại lỏng.

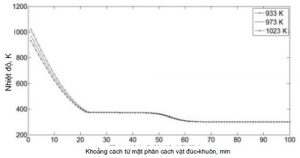

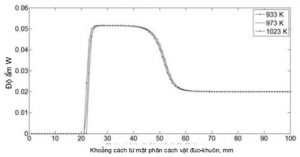

Nhiệt độ rót khác nhau tại 933, 973 và 1023 K với cùng hệ khuôn đúc cho thấy không có ảnh hưởng đáng kể tới trường nhiệt độ và trường ẩm khuôn (hình 10, 11)

ở thời điểm 250 s sau khi rót (W0 = 2%)

ở thời điểm 250 s sau khi rót (W0 = 2%)

Trên hình 8, 9 thấy rằng khi thay đổi nhiệt độ rót thì trường nhiệt độ và trường ẩm trong khuôn hầu như không có sự thay đổi, đặc biệt là vùng ngưng tụ có vị trí độ rộng như nhau khi thay đổi nhiệt độ rót. Sự thay đổi chỉ thể hiện ở những vị trí sát với mặt phân cách vật đúc-khuôn. Sự thay đổi này là do sự khác biệt gradient nhiệt độ tại mặt phân cách khi thay đổi nhiệt độ rót khuôn. Tuy nhiên sự thay đổi này là khá nhỏ.

b. Ảnh hưởng độ ẩm ban đầu khuôn.

Nghiên cứu thực hiện trên hệ khuôn có W0 = 2-8%, nhiệt độ rót là 933 K cho kết quả nêu trên các hình 11, 12:

đến trường ẩm trong khuôn (Trót = 933 K, thời gian 25s sau khi rót)

đến trường ẩm trong khuôn (Trót = 933 K, thời gian 250s sau khi rót)

So sánh sự thay biến đổi độ ẩm trong khuôn với hệ khuôn có độ ẩm ban đầu khác nhau (hình 4-9) nhận thấy rằng sự xuất hiện vùng ngưng tụ ở những hệ khuôn có độ ẩm cao sớm hơn so với khuôn có độ ẩm thấp. Độ ẩm ban đầu tăng làm tăng độ ẩm trong vùng ngưng tụ, tăng chiều dày vùng vận chuyển ẩm.

Như vậy độ ẩm có ảnh hưởng mạnh đến vị trí, chiều rộng vùng vận chuyển ẩm, thời gian càng lớn thì ảnh hưởng của độ ẩm ban đầu đến trường ẩm càng lớn.

3.3. Ứng dụng kết quả trong nghiên cứu bọng cát

Bọng cát hình thành khi độ ẩm tại đó đạt 10 – 15% [11] và dễ xảy ra khi vùng ngưng tụ xuất hiện. Kết quả mô phỏng cho thấy độ ẩm của vùng ngưng tụ có giá trị cao hơn 10% với những hệ khuôn có độ ẩm trên 7% (hình 12) và vùng ngưng tụ ở hệ khuôn có độ ẩm cao có thời gian xuất hiện ngắn, vị trí của nó rất gần với mặt vật đúc và khuôn.

Qua phân tích vị trí và thời gian hình thành vùng ngưng tụ ở trên (phần 3.1) nhận thấy rằng vùng ngưng tụ xuất hiện ở khoảng cách 6-11 mm so với mặt vật đúc-khuôn sau khoảng thời gian 10 – 30 s.

Do đó để hạn chế ảnh hưởng của vùng ngưng tụ, hạn chế khả năng xuất hiện của bọng cát có thể dùng kết quả mô phỏng để xác định vùng ngưng tụ, là cơ sở để lựa chọn hỗn hợp làm khuôn thỏa mãn điều kiện có thời gian hình thành vùng ngưng tụ lớn, độ ẩm trong vùng ngưng tụ nhỏ hơn 10%, vị trí xuất hiện vùng ngưng tụ xa so với mặt vật đúc-khuôn.

4. KẾT LUẬN

Bằng phương pháp mô phỏng số có thể xác định được vùng ngưng tụ trong khuôn, quá trình hình thành, vị trí và độ rộng của vùng theo thời gian.

Đã xác định một cách chính xác thời gian, khoảng cách vùng ngưng tụ hình thành đối với từng hệ khuôn có thành phần khác nhau. Vùng ngưng tụ xuất hiện ở khoảng 6 – 11 mm, thời gian xuất hiện khoảng 10 – 30 s.

Độ ẩm ban đầu của khuộn có ảnh hưởng mạnh nhất đến các đặc tính của vùng ngưng tụ trong khuôn.

Cần tiếp tục hoàn thiện mô hình để mô phỏng số cho bài toán 3D, áp dụng cho quá trình đúc trong khuôn tươi, là vấn đề mà một số chương trình mô phỏng đúc đang phát triển.

TÀI LIỆU TRÍCH DẪN:

- C.T. Marek, Transformation zones in green sand. Trans. AFS, Vol 71, 1963, p. 185-192

- A. B. Draper, Condensation zones in molding sands bonded with southern bentonite. Trans. AFS. Vol. 77, 1969, p. 407-414

- A. B. Draper, Vapor transport zones in production molds. Trans. AFS. Vol. 77, 1973, p. 328-335

- Вейник А. И, Термодинамика литейной формы, М. Машиностроение, 1968, – 335 с

- Ле Конг Ха, Распределение влажности в сырой форме при заливке, Литейное производство, 1970, №5, c. 37-38

- Савинов, А.С, Анализ силового взаимодействия литой детали с формой, Вестник МГТУ им. Г.И. Носова, 2011, №1(3), 2011

- H. L. Tsai, K. C. Chiang and T. S. Chen, Movement of moisture front and alloy solidification in green sand cast- ing. Trans. AFS, vol 96, 1986, p. 191-196

- T. S. Shih, S. S. Siau and C. H. Hong, Movements of vaporization interface and temperature distributions in green sand molds, Trans. AFS, vol 104, 1996, p. 481-489

- S. S. Hsiau and W. J. Chang, Cooling analysis of castings in green sand molds, Trans. AFS, vol 106, p. 595-600.

- Trần Xuân Tiến, Đào Hồng Bách, Mô hình hóa trường nhiệt độ và trường ẩm trong khuôn cát tươi. Tạp chí KHCN Kim loại, số 61 tháng 08 năm 2015, trang 35-41

- Nguyễn Khải Hoàn, Chuyên đề tiến sỹ. 2011, 30 trang