Trong bài báo này chúng tôi trình bày nghiên cứu sự biến đổi trạng thái của mẫu xốp trong công nghệ đúc mẫu cháy khi nung sản phẩm…

A study on the state changing of the foam pattern in the replicast process

ĐỖ PHƯƠNG THẢO1,2,*, ĐINH QUẢNG NĂNG1,*, TRẦN VIẾT THƯỜNG2, NGUYỄN NGỌC TIẾN2

1.Viện Khoa học và kỹ thuật vật liệu, trường Đại học Bách khoa Hà Nội, Số 1 Đại Cồ Việt, Hà Nội.

*Email: thaodophuong87tn@gmail.com, nangdq25@gmail.com

2.Trường Cao đẳng Cơ khí – Luyện kim

Ngày nhận bài: 16/10/2016, Ngày duyệt đăng: 6/12/2016

TÓM TẮT

Trong bài báo này chúng tôi trình bày nghiên cứu sự biến đổi trạng thái của mẫu xốp trong công nghệ đúc mẫu cháy khi nung sản phẩm. Kết quả cho thấy polystyren xốp bị biến mềm ở 100 oC, chảy lỏng ở khoảng 160 oC. Trong khoảng nhiệt độ từ 280 oC đến 400 oC nó bị phân hủy mạnh, một phần bị hóa hơi, một phần bị cháy. Từ 598 oC nó bị phân hủy hết, sản phẩm còn lại khoảng 0,7 % cacbon rắn. Sự mất khối lượng của sơn vỏ gốm khi nung chủ yếu do mất nước. Do vậy có thể sấy mẫu xốp đã được sơn xốp ở nhiệt độ 85 oC, có thể nung đốt mẫu xốp ở 600 oC.

Từ khóa: độ thông khí, đúc mẫu cháy, nung, sơn ceramic.

ABSTRACT

In this paper, the state changing of the foam pattern in the lost foam casting during firing was investigated. The results show that, the foam collapses at 100 oC, starts melting at about 160 oC. In the range temperature from 280 to 400 oC, the foam decomposes rapidly, a part vaporises and another part burns. When the temperature is high- er than 598 oC, the foam is completely decomposed, and only 0.7 wt.% solid carbon residue is left. The weight of ceramic coating loses mainly because of the loss of water. Thus, the foam pattern could be dried at 85 oC and fired at 600 oC.

Keywords: ceramic coating, expanded polystyrene, fire, lost foam casting.

1. MỞ ĐẦU

Bản chất của công nghệ đúc mẫu cháy đốt mẫu trước (Replicast Process) là mẫu xốp được sơn với chất dính hệ vô cơ, chiều dày lớp sơn từ 2 đến 5 mm. Sau đó, mẫu được sấy khô rồi đưa vào

nung ở nhiệt độ (800 ÷ 1000) oC để cháy hết mẫu. bắt đầu bị biến mềm ở nhiệt độ khoảng 120 oC, nóng chảy ở 160 oC, bay hơi ở (470 ÷ 500) oC. Theo [5] mẫu xốp hầu như không bị mất khối lượng ở nhiệt độ dưới 324 oC. Khi nhiệt độ cao hơn 325 oC, khối lượng mẫy xốp giảm nhanh chóng vì sự phân hủy và hóa hơi của vật liệu xốp.

Tiếp đến chèn vỏ gốm vào khuôn để rót kim loại Khi mẫu xốp được nung tới 389 0C, xốp hầu như lỏng. Ngày nay chất dính dùng để chế tạo sơn phổ biến là keo silica thay cho ethylsilicat vì nó rẻ và thân thiện môi trường [1]. Ưu điểm của công nghệ này là đúc được các vật đúc có ruột phức tạp hoặc khi đúc thép sẽ không làm tăng hàm lượng cac bon trong thép [2].

Mẫu xốp thường được làm từ polystyrene xốp. Khi nung mẫu xốp đã được sơn, nó bị biến đổi trạng thái. Theo các tác giả [3,4], polystyrene xốp được phân hủy hoàn toàn và chỉ còn lại 9,9% khối lượng. Ở 500 oC chỉ còn lại 5,3% khối lượng, lượng này có thể được làm sạch và không ảnh hưởng tới quá trình đúc rót kế tiếp. Trong quá trình nung mẫu xốp, sơn ceramic mất nước và rất dễ nứt [1]. Do đó ngoài lựa chọn thành phần sơn, thì việc nghiên cứu sự biến đổi trạng thái của mẫu xốp và từ đó xác định chế độ công nghệ nung mẫu để nhận được vỏ gốm chất lượng đã được đặt ra nghiên cứu ở đây.

2. THỰC NGHIỆM

2.1. Vật liệu nghiên cứu

2.1.1. Vật liệu chế tạo sơn ceramic

a. Bột chịu lửa: Bột zircon: xuất xứ viện Xạ hiếm, Việt Nam có thành phần: 52,9 % ZrO2; 26,4

% SiO2; 16,0 % TiO2; 1,9 % P2O5; 1,6 % Al2O3; 0,6 % Fe2O3; 0,3 % MgO; 0,3 % MnO. Độ sót sàng 11,0 % trên sàng 0.063; tỷ trọng khối 2550 kg/m3, độ ẩm 0,6 %.

b. Chất dính: Keo silica mác 380 (Sizol A30), xuất xứ viện Xạ hiếm, Việt Nam, có 30,0 % SiO2; 0,88 % Na2O; pH = 10; kích thước hạt keo 37,7-50,7 nm.

c. Chất phụ

– Bentonit trugel 100 của Úc có thành phần khoáng gồm: quart – 9 %, montmorillonite – 48 %, muscovite – 2 %, charoite – 3 %, cristobalite – 6 %, annorthite – 6 %, vô định hình – 26 %; thành phần hóa học gồm: 77,8 % SiO2; 15,1 % Al2O3; 2,7 % Na2O; 2,1 % Fe2O3; 2,3 % MgO; độ ẩm 12,9 %, độ trương nở 34,5 ml .

– Carboxymethyl cellulose – CMC: xuất xứ Trung Quốc.

– Sacaroza: xuất xứ Việt Nam, hàm lượng sac- aroza > 98,5 %.

2.1.2. Vật liệu chế tạo mẫu xốp

Polystyrene xốp (công ty Hanel cung cấp) có tỷ trọng 17,46 kg/m3.

2.2.Nội dung nghiên cứu

2.2.1. Nghiên cứu sự biến đổi trạng thái của mẫu xốp

a) Cách chế tạo mẫu thí nghiệm

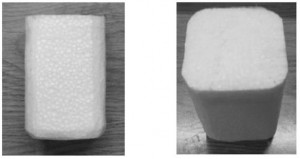

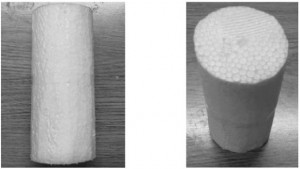

Chế tạo mẫu xốp: Mẫu xốp có kích thước 50 mm × 50 mm × 60 mm, vát cạnh (hình 1) khối lượng 2,62 g và mẫu hình trụ F 45 mm × 50 mm (hình 2) khối lượng 1,39 g.

Chế tạo sơn ceramic: Thành phần sơn tối ưu (xem trong [8]) gồm: 58,38 % bột zircon; 39,93 % keo silica; 0,31 % bentonit; 0,12 % CMC; 1,26 % sacaroza.

Sơn mẫu: Mẫu xốp được sơn 8 lớp để đạt chiều dày lớp sơn là 2,45 mm. Sau mỗi lớp sơn, mẫu được sấy khô trong tủ sấy ở nhiệt độ (45÷55) oC trong 3 h. Chiều dày lớp sơn được đo bằng thước kẹp điện tử Mitutoyo có độ chính xác ± 0,01 mm.

Nung mẫu thí nghiệm: mẫu thí nghiệm đã sấy khô được đặt vào lò nung ở các nhiệt độ khác nhau là: 85, 100, 140… cho đến 800 oC. Tại mỗi nhiệt độ giữ trong 1 giờ. Sau đó quan sát sự thay đổi trạng thái của mẫu xốp và sự giảm trọng lượng của mẫu thí nghiệm.

b, Phương pháp nghiên cứu sự biến đổi trạng thái của mẫu xốp

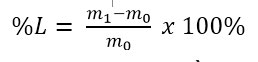

Xác định sự giảm trọng lượng mẫu: cân khối lượng mẫu ở các nhiệt độ nung khác nhau. Độ mất khối lượng của sơn sau khi nung (%L) được xác định qua công thức (1):

(1)

(1)

trong đó mo, mt lần lượt là khối lượng mẫu sau nung ở nhiệt độ (45÷55) oC và ở nhiệt độ t.

Cấu trúc xốp ở các nhiệt độ khác nhau được quan sát bằng phương pháp hiển vi điện tử quét phân giải cao (Model JSM-7600F).

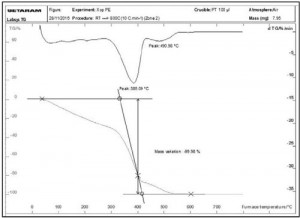

Xác định vi sai trọng lượng của xốp: Mẫu xốp ở nhiệt độ thường được cắt thành miếng mỏng sau đó đặt vào máy Setaram của Pháp để đánh giá vi sai trọng lượng. Tốc độ nung mẫu 10 oC/ph, nhiệt độ nung tối đa 800 oC, trong môi trường không khí.

2.2.2. Nghiên cứu sự thay đổi trọng lượng của sơn ceramic ở nhiệt độ cao

a) Mục đích thí nghiệm

Thông qua đường cong biến đổi trọng lượng mẫu để phán đoán sự thay đổi pha trong sơn ở nhiệt độ cao.

b) Cách thí nghiệm

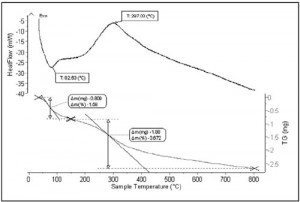

Xác định vi sai trọng lượng của keo silica: Keo silica đã được sấy khô ở (45÷55) oC sau đó đập vụn đặt vào máy Labsys Evo của Pháp để xác định vi sai trọng lượng. Tốc độ nung mẫu 10 oC/ph, nhiệt độ nung tối đa 850 oC.

Xác định vi sai trọng lượng của sơn ceramic: Sơn thí nghiệm ở trên được đổ thành miếng mỏng, rồi sấy khô ở 70 oC. Sau đó tán thành bột và đặt vào máy Labsys Evo của Pháp để đánh giá vi sai trọng lượng. Tốc độ nung mẫu 10 oC/ph, nhiệt độ nung tối đa 850 oC.

KẾT QUẢ VÀ THẢO LUẬN

3.1. Sự biến đổi trạng thái của mẫu xốp

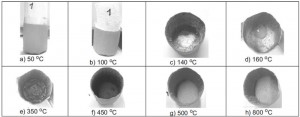

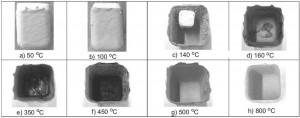

Hình 3 và hình 4 đưa ra ảnh của mẫu thí nghiệm dạng khối chữ nhật và khối trụ ở các nhiệt độ nung khác nhau. Quan sát các hình này cho thấy: ở 50 oC mẫu chưa thay đổi hình dạng (hình 3a và 4a). Ở 100 oC mẫu bị biến dạng, cong về một phía (hình 3b), hoặc móp đầu mẫu (hình 4b). Nguyên nhân của sự biến dạng này là do polystyrene xốp có chuyển chuyển biến “thủy tinh” [2]. Ở 140 oC mẫu xốp bị teo lại (hình 3c và 4c), rồi bị chảy ra ở nhiệt độ 160 oC (hình 3d và 4d). Ở 350 oC quan sát thấy lượng lỏng còn ít và đã biến sang mầu đen (hình 3e và 4e), đến 450 oC không còn dạng lỏng, nhưng vẫn còn muội đen bám ở thành và đáy vỏ sơn ceramic (hình 3f và 4f). Ở 500 oC sản phẩm phân hủy của mẫu bị đốt cháy hết (hình 3g và 4g). Khi nung đến 800 oC vỏ ceramic thay đổi màu từ trắng xám sang hung đỏ là do có sự gạch hóa của sét bentonite.

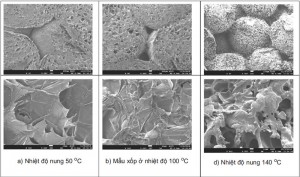

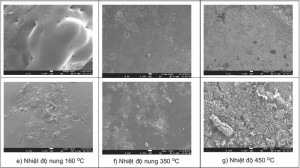

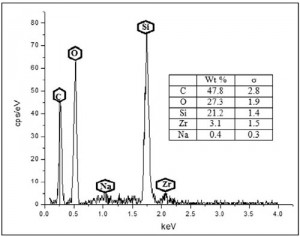

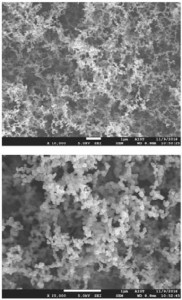

Hình 5 là ảnh SEM (với độ phóng đại 40 lần ảnh trên và 500 lần ảnh dưới) của cấu trúc polystyren xốp ở các nhiệt độ khác nhau. Từ hình này cho thấy mẫu xốp được hình thành từ các hạt có cấu trúc lỗ xốp (hình 5a), khi này bề mặt các hạt xốp liên kết với nhau theo kiểu dính bám. Ở 100 oC lỗ xốp bị nhỏ lại và có hiện tượng chảy dính trên bề mặt hạt xốp (hình 5b). Ở 140 oC các hạt xốp bị co nhỏ lại, bề mặt chúng bị sun lại và chảy dính với nhau, và vẫn quan sát thấy còn lỗ xốp (hình 5d). Ở 160 oC mẫu xốp bị chảy hoàn toàn (hình 5e). Ở 350 oC quan sát thấy bề mặt lỏng không còn trơn bóng mà chuyển sang xốp do có sự bay hơi của polystyrene (hình 5f). Ở 450 oC quan sát thấy lớp sản phẩm phân hủy còn lại bám trên bề mặt tiếp xúc của vỏ ceramic (hình 5g). Hình 6 là phổ nguyên tố EDS của bề mặt vỏ ceramic tiếp giáp mẫu xốp khi nung ở 450 oC. Từ phổ này cho thấy trên bề mặt vỏ ceramic còn có cacbon là sản phẩm phân hủy còn lại của mẫu xốp. Hình 7 là ảnh SEM lớp muội cacbon bám trên bề mặt sơn khi nung ở nhiệt độ 450 oC.

xốp ở 450 oC

Từ giản đồ DTG/DSC của polystyrene xốp (hình 8) cho thấy từ nhiệt độ thường đến 280 oC khối lượng mẫu giảm theo đường tuyến tính và mất 28,2 % khối lượng. Sự mất trọng lượng ở đây chủ yếu do mất nước. Trong khoảng nhiệt độ 280 oC đến 300 oC bắt đầu có sự hóa hơi. Trong khoảng nhiệt độ từ 300 oC đến 400 oC sự cháy và hóa hơi của mẫu xảy ra mạnh, khối lượng mẫu giảm đến 78,7 %. Đến 584 oC khối lượng mẫu đã giảm 99,2 %. Từ 598 oC đến 800 oC khối lượng mẫu không thay đổi và còn lại 0,7 %. Đây chính sản phẩm phân hủy của polystyrene xốp bị cốc hóa.

3.2. Sự thay đổi trọng lượng của sơn ceramic ở nhiệt độ cao

Bảng 1. Ảnh hưởng của nhiệt độ tới sự thay đổi trọng lượng cuả mẫu sơn ceramic ở nhiệt độ cao

| N | Nhiệt độ (oC) | Khối lượng mẫu trước nung (g) | Khối lượng mẫu sau nung (g) | Mất khối lượng | |

| g | % | ||||

| 1 | 100 | 37,37 | 36,81 | -0,56 | -1,5 |

| 2 | 200 | 37,41 | 36,29 | -1,12 | -3,0 |

| 3 | 300 | 39,68 | 37,74 | -1,94 | -4,9 |

| 4 | 400 | 37,60 | 34,16 | -3,44 | -9,2 |

| 5 | 500 | 39,60 | 35,55 | -4,05 | -10,2 |

| 6 | 600 | 38,80 | 34,69 | -4,11 | -10,6 |

| 7 | 700 | 37,67 | 33,60 | -4,07 | -10,8 |

| 8 | 800 | 36,79 | 32,64 | -4,15 | -11,3 |

Từ kết quả giảm trọng lượng mẫu thí nghiệm (bảng 1) thấy: khi nung mẫu đến 200 oC khối lượng mẫu thí nghiệm giảm 3 %. Từ kết quả phân tích sự mất trọng lượng của polystyrene xốp ở mục 3.1 khẳng định trong khoảng 200 oC mẫu xốp mất trọng lượng do bay hơi nước trong xốp. Từ giản đồ DTG của sơn ceramic (hình 9) có thể khẳng định sự mất khối lượng ở đây là là do sơn bị mất nước. Ở 83 oC khối lượng mẫu thí nghiệm giảm 1,5 % là do mất nước tự do và nước hấp phụ (pic thu nhiệt). Ở nhiệt độ này mẫu xốp chưa bị biến dạng. Vì vậy đã đề xuất có thể nâng nhiệt độ sấy sơn lên 85 oC để tăng hiệu quả sấy. Theo kết quả bảng 1, từ 200 oC đến 500 oC sự giảm trọng lượng mẫu thí nghiệm giảm mạnh chủ yếu do sự bay hơi và cháy của mẫu xốp. Kết quả nghiên cứu này tương đồi phù hợp với nghiên cứu của [3,4]. Từ 600 oC trở lên sự mất trọng lượng mẫu khi này là do sự mất nước tinh thể trong sơn và sự kết khối của keo silica [1,2]. Ở 598 oC sự cháy xốp đã hoàn toàn đồng thời khối lượng sơn cũng khá ổn định chứng tỏ đã tạo được cấu trúc ceramic tương đối bền, nên chúng tôi đề xuất nhiệt độ nung mẫu là 600 oC.

4. KẾT LUẬN

a. Polystyren xốp bị biến mềm ở 100 oC, chảy lỏng ở khoảng 160 oC. Trong khoảng nhiệt độ từ 280 oC đến 400 oC mẫu bị phân hủy mạnh, một phần bị hóa hơi, một phần bị cháy. Từ 598 oC polystyrene phân hủy hết, sản phẩm còn lại là cặn cacbon.

b. Quá trình phân hủy xốp tạo ra 0,7 % cacbon rắn. Phần này có thể để lại tro trên bề mặt hoặc trong vật đúc.

c. Ở nhiệt độ 598 oC, sự phân hủy polystyren xốp hoàn toàn kết thúc. Do đó có thể nung đốt xốp ở nhiệt độ này.

d. Sơn trên cở sở chất dính silica có thể sấy ở nhiệt độ 85 oC và mẫu chưa bị biến dạng đồng thời cho hiệu quả sấy cao

e. Sự mất khối lượng của mẫu sơn thí nghiệm khi nung do sự mất nước, bay chất hữu cơ trong sơn và do sự hóa hơi của các hợp chất trong xốp polystyrene.

TÀI LIỆU TRÍCH DẪN

1. Horacio E. Bergna, William O. Roberts; Colloidal silica Fundamentals and Applications, Taylor and Francis Group Publisher, New York, 2006

2. Đỗ Phương Thảo, Đinh Quảng Năng, Trần Viết Thường; Nghiên cứu xác định thành phần sơn mẫu cháy ceramic và cấu trúc của nó ở nhiệt độ cao, Tạp chí Khoa học công nghệ kim loại, số 68, 2016, tr. 34-39

3. Pravin Kannan, Joseph J. Biernacki, Donald P. Visco ; A review of physical and kinetic models of thermal degradation of expanded polystyrene foam and their application to the lost foam casting process, Journal of ana- lytical and applied pyrolysis, No. 78, 2007, pp. 162-171

4. Mehta, S.Biederman, S.Shivkumar; Thermal degration of foamed polystyren, Journal of material science, No. 30, 1995, pp. 2944 – 2949

5. Jiang Wenming, Fan Zitian, Liao Defeng and Zhao Zhong; Research on cracking mechanism of the thin shell mould in expendable pattern shell casting during pattern removal process, China Foundary, Vol 7, 3, 2010, pp. 230-235

6. The Volume Chair: M. Stefanescu; ASM Handbook, Volume 15: Casting, Fourth printing, The Material Information, New York, USA, 1998

7. John R. Brown; The Foseco Foundryman’s Handbook, 10th edition, Elsevier science technology, United Kingdom, 1994

8. Huỳnh Đức Minh, Nguyễn Thành Đông; Công nghệ gốm sứ, Nhà xuất bản khoa học kỹ thuật, Hà nội, 2009

9. Đinh Quảng Năng; Vật liệu làm khuôn cát, NXB Khoa học và kỹ thuật, Hà Nội, 2003.