Bài báo đề cập đến ảnh hưởng của các loại tổ chức khác nhau trong thép 38XH3MΦA đến tính gia công cắt gọt của loại thép này…

Effects of microstructure of 38XH3MΦA steel on abrasion wear of instrument

NGUYỄN VĂN DƯƠNG1,* và PHẠM NGỌC TUẤN2

1 Học viện Kỹ thuật quân sự, 100 Hoàng Quốc Việt, Cầu Giấy, Hà Nội

2 Nhà máy M3, Tập đoàn Viễn thông quân đội, Xuân Khanh, Sơn Tây, Hà Nội

*Email: duongdmse@gmail.com

Ngày nhận bài: 24/12/2016, Ngày duyệt đăng: 21/1/2017

TÓM TẮT

Bài báo đề cập đến ảnh hưởng của các loại tổ chức khác nhau trong thép 38XH3MΦA đến tính gia công cắt gọt của loại thép này. Tính gia công được đánh giá sơ bộ theo độ mòn dao khi gia công các mẫu thép với tổ chức khác nhau trong cùng một chế độ cắt. Các kết quả thu được có thể làm cơ sở để xác định tổ chức tối ưu cho việc gia công cắt gọt loại thép này.

Từ khóa: Nhiệt luyện, thép hợp kim, tính gia công, mài mòn dụng cụ, tổ chức tế vi.

ABSTRACT

This paper concerns with effects of various types of microstructure on machinability of 38XH3MΦA steel. The machinability of steel is preliminarily evaluated by measuring the abrasion wear of end mill cutters upon machining samples of different microstructures in the same cutting condition. The obtained results can be the base for choos- ing optimal microstructure to machine this type of steel.

Key words: Alloyed steel, machinability, microstructure, tool wear, heat treatment.

1. ĐẶT VẤN ĐỀ

Thép 38XH3MΦA là loại thép chất lượng cao, được dùng nhiều trong chế tạo các chi tiết vũ khí và nhiều chi tiết quan trọng khác. Đặc điểm của nhóm thép này là có thể đạt cơ tính tổng hợp rất tốt sau chế độ nhiệt luyện thích hợp, song tính gia công của thép này lại kém. Việc gia công cắt gọt đối với thép này khá khó khăn, tuổi bền của dụng cụ khá thấp khi gia công loại thép này [1-3].

Mục đích của công trình là nghiên cứu ảnh hưởng của các tổ chức khác nhau trong thép 38XH3MΦA (thu được sau một số chế độ nhiệt luyện) đến tính gia công cắt gọt, cụ thể là lượng mòn dao khi phay loại thép này. Đây có thể là bước đầu tiên, làm tiền đề cho các nghiên cứu tiếp theo để tìm ra chế độ nhiệt luyện và chế độ cắt tối ưu cho việc gia công loại thép này.

2. THỰC NGHIỆM

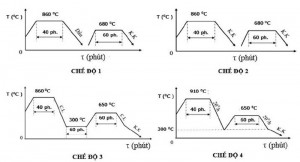

Mẫu dùng để thí nghiệm là sản phẩm được nấu luyện, tạo phôi tại các nhà máy trong nước, có thành phần đáp ứng yêu cầu thép 38XH3MΦA (ГОСТ 5192-78). Mẫu ban đầu cắt ra có kích thước 200 mm × 50 mm × 50 mm, được thường hóa ở 870 oC và ram cao ở 650 oC để kiểm soát tổ chức ban đầu. Từ mẫu sau thường hóa và ram cao cắt thành hai loại mẫu với kích thước 50 mm × 50 mm ×15 mm (để kiểm tra tính gia công cắt gọt) và 10 mm × 10 mm × 15 mm (để quan sát tổ chức tế vi). Các mẫu được áp nhiệt luyện theo các quy trình trong hình 1 để tạo các tổ chức khác nhau cho gia công tiếp theo.

Các mẫu sau nhiệt luyện được tẩm thực thông thường và tẩm thực màu. Tổ chức tế vi của các mẫu được kiểm tra trên kính hiển vi AXIOVERT25CA, độ cứng của các mẫu được đo bẳng phương pháp Rockwell thang C trên máy đo độ cứng Durajet.

Tính tính gia công cắt gọt của bốn sản phẩm sau 4 chế độ nhiệt luyện được đánh giá thông qua lượng mòn dao khi phay. Phép đo lượng mòn dao khi phay được thực hiện theo tiêu chuẩn ISO 3685:1993 [4]. Quá trình phay để kiểm tra là phay lớp mỏng, sử dụng dao phay Nachi mặt đầu bằng thép gió có đường kính Ø6 với 4 lưỡi cắt. Các mẫu được cắt trong cùng một điều kiện và chế độ cắt (bảng 1), sau đó kiểm tra độ mòn mặt trước và mặt sau của các lưỡi cắt trên dao phay trên kính hiển vi kim tương.

Bảng 1. Chế độ cắt khi phay các mẫu thép

|

Vận tốc cắt(m/ph) |

Tốc độ chạy dao (mm/vòn) | Chiều sâu cắt (da , mm) |

Chiều rộng cắt ( de, mm) |

| 23,5 | 0,015 | 0,2 | 5 |

| Dung dịch trơn nguội | Có | ||

3. KẾT QUẢ VÀ THẢO LUẬN

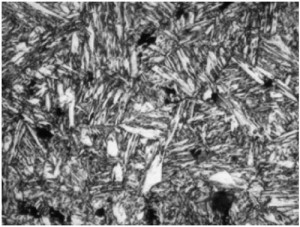

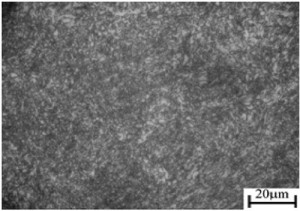

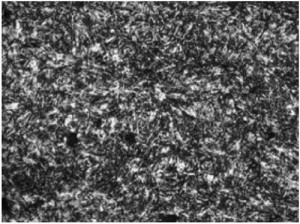

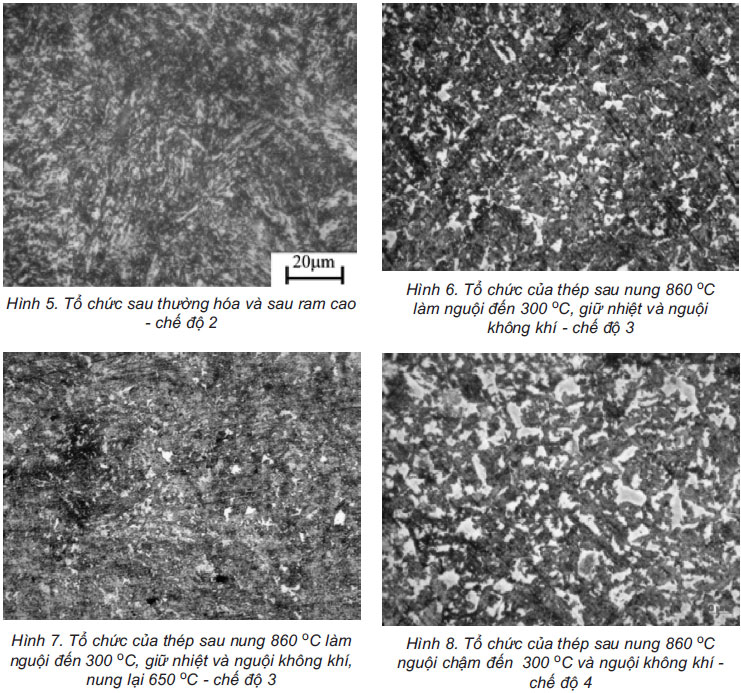

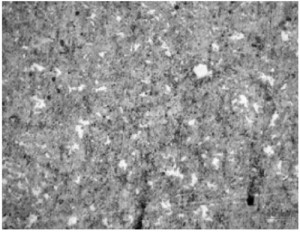

Hình 3, 5, 7, 9 là các ảnh chụp tổ chức tế vi của thép sau các chế độ nhiệt luyện 1-4 ở hình 2. Để tiện so sánh, các hình 2, 4, 6, 8 là tổ chức của thép trước khi ram hoặc nung lại, chẳng hạn tổ chức của thép sau tôi hoặc thường hóa.

Từ các ảnh tổ chức tế vi ta thấy, mặc dù độ cứng là gần tương đương nhau, từ 30 HRC đến 31 HRC, song tổ chức cuối cùng thu được sau bốn chế độ là khác nhau (bảng 2), do vậy tính gia công có thể khác nhau nhiều.

Bảng 2. Độ cứng và tổ chức của các mẫu sau 4 chế độ nhiệt luyện khác nhau

| Chế độ nhiệt luyện | Độ cứng HRC | Tổ chức |

| Chế độ 1 | 31 | Xoocbit ram |

| Chế độ 2 | 30 | Ferit và xementit kết tụ, cầu hóa một phần |

|

Chế độ 3 |

31 |

Ferrit tự do và hỗn hợp ferrit và xementit kết tụ, cầu hóa một phần |

|

Chế độ 4 |

30 |

Ferrit tự do với hàm lượng lớn và hỗn hợp ferrit và xementit kết tụ, cầu hóa một phần |

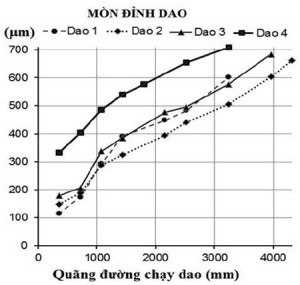

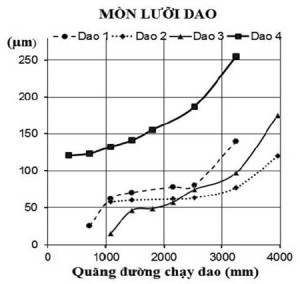

Hình 10, hình 11 là kết quả đo mòn dao, thể hiện bằng lượng mòn đỉnh dao và lượng mòn lưỡi dao tương ứng, theo quãng đường chạy dao. Trong đó số thứ tự của dao phay tương ứng với 4 mẫu của 4 chế độ nhiệt luyện khác nhau. Kết quả đo mòn dao cho thấy, chế độ 2 cùng chế độ 3 có xu hướng mòn dao ít nhất, trong khi chế độ 4 có xu hướng mòn dao lớn nhất. Khi so sánh chế độ 3 với chế độ 4 thì về cơ bản tổ chức thu được là như nhau bao gồm ferrit tự do và hỗn hợp ferrit + xementit đã cầu hóa một phần. Nhưng điểm khác nhau cơ bản là chế độ 4 có hàm lượng ferrit tự do rất cao như theo hình 8, 9, đây có thể là nguyên nhân gây nên tuổi bền dao thấp. Vì ferrit rất dẻo, chúng cuốn dính vào lưỡi dao làm dao mòn nhanh. Cũng do nguyên nhân độ dẻo của ferrit cao mà độ nhám thu được sau khi gia công đối với chế độ này thấp nhất trong các chế độ đã thực hiện.

Trong cùng một chế độ cắt đã áp dụng thì chế độ nhiệt luyện 2 có xu hướng cho lượng mòn dao ít hơn chế độ 1. Theo [5-7] thì giới hạn chảy và giới hạn bền kéo là hai yếu tố có ảnh hưởng đến tính gia công cắt gọt. Khi so sánh hai chế độ này thì ta thấy rằng chế độ tôi và ram cao cho cơ tính tổng hợp cao hơn so với chế độ thường hóa và ram cao. Mặt khác tổ chức nhận được về mặt bản chất thì giống nhau (tổ chức hỗn hợp của ferrit và xementit cầu hóa một phần). Tuy nhiên, tổ chức sau thường hóa và ram cao thô to hơn, tính dẻo thấp hơn nên có thể dễ gãy vụn hơn trong quá trình gia công cơ khí. Tất nhiên những kết luận này chỉ đúng trong khoảng chế độ cắt lân cận với chế độ cắt đã áp dụng. Theo tài liệu [6] thì trong một số vùng chế độ cắt nhất định khác thì tổ chức sau tôi và ram cao lại cho tuổi bền dao lớn hơn.

4. KẾT LUẬN

Các kết quả nghiên cứu cho thấy rằng tổ chức tế vi là yếu tố có ảnh hưởng lớn nhất đến tính gia công cắt gọt của vật liệu.

Trong điều kiện kiểm tra đã áp dụng đối với thép 38XH3MΦA thì chế độ thường hóa và ram cao có xu hướng cho lượng mòn dao nhỏ nhất.

Hàm lượng ferrit tự do có ảnh hưởng rất lớn đến tính gia công cắt gọt của vật liệu, quá nhiều ferrit tự do có thể dẫn đến tuổi bền dao thấp. Vì thế cần điều chỉnh lượng ferrit tự do cho phù hợp bằng việc thay đổi các tham số công nghệ nhiệt luyện.

TÀI LIỆU TRÍCH DẪN

- Nguyễn Hoành Sơn, Bài giảng vật liệu vũ khí, Tài liệu nội bộ HVKTQS, 2008

- Nguyễn Công Hùng, Nghiên cứu chế độ xử lý nhiệt thép 38CrNi3MoVA tinh luyện bằng điện xỉ để chế tạo nòng súng SPG9 hoặc B41, Luận văn thạc sỹ, HVKTQS, 2012

- Nghiêm Hùng, Vật liệu học Cơ sở, NXB Khoa học và Kỹ thuật, 2007

- ISO 3685:1993, Tool-life testing with single-point turning tools, International Standard Organisation, 1993

- Emre Yanrda, Effect of the spherodizing on machinability chracteristics and microstructure of medium carbon steels, Middle East Technical University 2005

- L.V Colwell, Final report – the effect of microstructure on the machinability of AISI 4340 steel at shop condi- tion, Engineering reseach institute, University of Michigan, 1995

- Hadzley, Raja Izamshah, Wear performance of flat end milling cutter during maching of copper based metal, Faculty of Manufacturing Engineering, University Eknikal Malaysia Melaka, 2012.