Các kết quả nghiên cứu thực nghiệm về việc khử clo đã đưa ra giải pháp chỉ cần thông qua việc rửa nguyên liệu đầu vào (đó là bụi lò thép) bằng nước nóng đã có thể loại bỏ được gần 90% tổng lượng clo có trong bụi lò thép…

Dechlorination steel furnace dust by using hot water

ĐINH TIẾN THỊNH

Trường Đại học Bách khoa Hà Nội

Ngày nhận bài: 16/12/2016, Ngày duyệt đăng: 8/1/2017

TÓM TẮT

Do tác hại rất xấu của ion clo, việc khống chế nồng độ của nó (≤ 200 mg/l) trong dung dịch điện phân thu hồi kim loại kẽm cần phải kết hợp nhiều giải pháp khác nhau. Các kết quả nghiên cứu thực nghiệm về việc khử clo đã đưa ra giải pháp chỉ cần thông qua việc rửa nguyên liệu đầu vào (đó là bụi lò thép) bằng nước nóng đã có thể loại bỏ được gần 90% tổng lượng clo có trong bụi lò thép, trước khi nó được làm nguyên liệu cho quá trình hòa tách tận thu kẽm.

Từ khóa: khử clo, điện phân kẽm, hòa tách tận thu kẽm.

ABSTRACT

Due to bad impacts of chlorine ions, people need to combine many different solutions to control its concentration (≤ 200 mg/l) in the zinc electrolyte solution. The results of dechlorination experimental research had showed that it was able to eliminate almost 90% of the total amount of chlorine in steel furnace dust only by washing the inputs (steel furnace dust) with hot water before using it as raw materials for zinc solvent extraction recovery.

Keywords: dechlorination, electrolytic zinc, zinc solvent extraction recovery.

1. ĐẶT VẤN ĐỀ

Hiện nay, công nghệ sản xuất kẽm kim loại là thủy luyện – điện phân, tức là nguyên liệu được xử lý sơ bộ, tiến hành hòa tách rồi làm sạch dung dịch trước khi điện phân thu hồi kẽm. Trong quá trình hòa tách, có rất nhiều các tạp chất đi vào dung dịch cùng kẽm, việc loại bỏ chúng gây nhiều khó khăn và tốn kém cho quá trình làm sạch dung dịch.

Với quá trình điện phân điện tích, dung dịch điện phân kẽm luôn đòi hỏi khắt khe về hàm lượng các chất tạp, đặc biệt là tạp phi kim như clo, flo. Với ion clo có trong dung dịch, nó tác dụng rất xấu trong quá trình điện phân, không những ăn mòn điện cực anốt cũng như hệ thống thiết bị tuần hoàn, mà còn ảnh hưởng đến chất lượng sản phẩm và hiệu suất thu hồi kẽm. Cụ thể, nồng độ ion clo trong dung dịch của nhà máy điện phân kẽm Thái nguyên hiện nay phải khống chế không được vượt quá giới hạn cho phép là 200 mg/l [1].

Cùng với đó, do tình hình khai thác và sử dụng nguồn khoáng sản ngày càng cạn kiệt. Bài toán đặt ra là cần tận thu, tái sử dụng các nguồn nguyên liệu khác cho quá trình sản xuất kẽm kim loại. Gần đây, trong bụi lò điện luyện thép, người ta phát hiện ra lượng kẽm chứa trong đó rất lớn (nằm trong khoảng 18 – 24%), đồng thời lượng clo trong đó cũng khá cao (5 – 6%) [2]. Đây là một nguồn nguyên liệu rất cần được quan tâm để thu hồi kẽm, không những thế lượng phế thải này hàng năm có đến hàng ngàn tấn từ các lò luyện thép trong nước. Khó khăn rất lớn trong việc tận thu xử lý nguyên liệu này để thu hồi kẽm là việc khử ion clo.

Để khử clo trong nguyên liệu đầu vào, tùy từng đối tượng cụ thể, người ta có thể tiến hành khử trước hòa tách kết hợp khử clo trong dung dịch. Việc lựa chọn phương pháp khử phải căn cứ trên đặc điểm nguồn nguyên liệu đầu vào. Với đặc điểm nguồn phế liệu là bụi lò điện luyện thép, dựa vào tính chất hòa tan của các muối clo trong dung dịch nước (bảng 1), nghiên cứu này đã lựa chọn và trình bày phương pháp rửa nước nóng nhằm loại bỏ lượng tạp clo dạng hòa tan trong bụi lò điện luyện thép.

Bảng 1. Độ hòa tan của ZnCl2, FeCl2, FeCl3 trong nước [3]

|

Nhiệt độ (oC) |

ZnCl2 (%) | FeCl2 (%) | FeCl3 (%) |

| 0 | 67,5 | 32,6 | 42,7 |

| 10 | 73,1 | 37,2 | 45,5 |

| 20 | 78,6 | 38,6 | 47,9 |

| 25 | 80,9 | 39,2 | 49,8 |

| 40 | 81,3 | 40,7 | 74,5 |

| 60 | 83,0 | 43,9 | 78,8 |

| 80 | 84,4 | 47,5 | 84 |

| 100 | 86,0 | 48,7 | 84,3 |

2.THỰC NGHIỆM

Thông qua nghiên cứu các tài liệu lý thuyết [4,5, 6] và đặc biệt là báo cáo thực nghiệm tại Công ty Kim loại màu Thái Nguyên [7], (đã thực nghiệm với chế độ ngâm bụi lò thép không khuấy trộn trong nước nóng từ 80 oC đến ≥ 90 oC, tỷ lệ lỏng/rắn: 5/1 ÷ 15/1, với thời gian 2 giờ, sau đó đánh giá kết quả đạt khoảng 75%), cho thấy để lựa chọn được các thông số kỹ thuật hợp lý cho quá trình khử tạp clo trong bụi lò thép theo phương pháp rửa bằng nước nóng, cần nghiên cứu thực nghiệm sự ảnh hưởng của từng yếu tố như: nhiệt độ nước rửa, thời gian rửa, tỷ lệ lỏng rắn và số lần rửa đến khả năng khử clo.

Tổng lượng clo dạng hòa tan được xác định theo phương pháp phân tích hóa học, đó là tiến hành hòa tan bụi lò điện trong axit H2SO4 đặc nóng, sau đó định lượng clo trong dung dịch bằng kết tủa AgCl thông qua dung dịch chuẩn AgNO3. Từ đó xác định được lượng clo có trong 10 gam bụi lò thép là 466,15 mg. Hiệu suất rửa là lượng clo rửa được trên tổng lượng clo có thể hòa tan của bụi lò thép.

3. KẾT QUẢ VÀ THÁO LUẬN

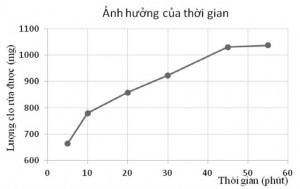

3.1. Ảnh hưởng của thời gian rửa

Nhằm đánh giá mức độ ảnh hưởng của thời gian rửa đến lượng clo rửa được, cân lượng bụi nhất định cho vào cốc thủy tinh 1000 ml được đặt trong bình ổn nhiệt có lắp thiết bị khuấy với tốc độ ổn định là 150 vòng/phút, cùng các thông số kỹ thuật (tham khảo [7]) được khống chế như sau:

– Nhiệt độ: 80 oC

– Tỷ lệ lỏng/rắn (L/R): 15/1

– Thời gian rửa (có khuấy): thay đổi từ 5 phút đến 55 phút

Sau mỗi thí nghiệm, nước rửa được lấy để phân tích hàm lượng clo trong đó, các kết quả được trình bày trong bảng 2 và hình 1.

Bảng 2. Sự phụ thuộc lượng clo rửa được theo thời gian

|

Thời gian |

Lượng bột (g) |

Lượng nước rửa (ml) | Lượng clo rửa được (mg) | Hiệu suất rửa (%) |

| 5 | 50 | 750 | 664,89 | 28,53 |

| 10 | 50 | 750 | 779,51 | 33,44 |

| 20 | 50 | 750 | 858,32 | 36,83 |

| 30 | 50 | 750 | 922,80 | 39,59 |

| 45 | 50 | 750 | 1030,26 | 44,20 |

| 55 | 50 | 750 | 1037,42 | 44,51 |

Nhận xét:

– Lượng clo rửa được càng nhiều khi thời gian rửa càng dài. Với thời gian rửa là 55 phút đã loại được trên 44% lượng clo trong bụi lò thép.

– Khi tăng thời gian rửa từ 45 phút lên 55 phút, lượng clo loại bỏ được tăng không đáng kể. Vì vậy thời gian hợp lý cho quá trình rửa được chọn là 45 phút, ngắn hơn nhiều so với chế độ ngâm (2 giờ) của Công ty Kim loại màu Thái Nguyên [7].

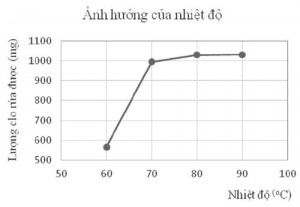

3.2. Ảnh hưởng của nhiệt độ

Để nghiên cứu ảnh hưởng của nhiệt độ đến lượng clo có thể loại bỏ được thông qua quá trình rửa nước nóng, các thí nghiệm cũng được tiến hành tương tự như ảnh hưởng thời gian rửa với các thông số kỹ thuật được khống chế như sau:

– Thời gian rửa: 45 phút

– Tỷ lệ L/R: 15/1

– Nhiệt độ được chọn thay đổi từ 60 oC đến 90oC

Kết quả phân tích lượng clo rửa được theo nhiệt độ được trình bày trong bảng 3 và hình 2.

Bảng 3. Sự phụ thuộc lượng clo rửa được theo nhiệt độ

| Nhiệt độ (OC) |

Lượng bột (g) |

Lượng nước rửa (ml) |

Lượng clo rửa được (mg) |

Hiệu suất rửa (%) |

| 60 | 50 | 750 | 565,97 | 24,28 |

| 70 | 50 | 750 | 995,82 | 42,73 |

| 80 | 50 | 750 | 1030,25 | 44,20 |

| 90 | 50 | 750 | 1031,64 | 44,26 |

Nhận xét:

Lượng clo rửa được phụ thuộc rất nhiều vào nhiệt độ, đặc biệt khi tăng từ 60 oC đến 70 oC. Khi tiếp tục tăng nhiệt độ, lượng clo rửa được tăng không nhiều. Nhằm hợp lý hóa các chi phí từ trong nghiên cứu đến ứng dụng, nhiệt độ được chọn cho quá trình rửa là 80 oC.

3.3. Ảnh hưởng của tỷ lệ lỏng/rắn

Một thông số kỹ thuật tiếp theo được nghiên cứu trong quá trình rửa là lượng nước cho 1 lần rửa bao nhiêu là hợp lý? Các thí nghiệm cũng được tiến hành tương tự như ảnh hưởng thời gian rửa với các thông số kỹ thuật được khống chế như sau:

– Thời gian rửa: 45 phút

– Nhiệt độ: 80 oC

– Tỷ lệ L/R được chọn thay đổi từ 10/1 đến 30/1

Bảng 4. Sự phụ thuộc lượng clo rửa được theo tỷ lệ L/R

| Tỷ lệ L/R | Lượng bột(g) | Lượng nước rửa (ml) | Lượng clo rửa được (mg) | Hiệu suất rửa (%) |

| 10 | 50 | 500 | 831,04 | 35,66 |

| 15 | 50 | 750 | 1030,26 | 44,20 |

| 20 | 50 | 1000 | 1184,48 | 50,83 |

| 30 | 50 | 1500 | 1346,86 | 57,79 |

Nhận xét:

Theo quy luật, khi tỷ lệ L/R càng tăng, tức lượng nước cho mỗi lần rửa càng tăng, thì lượng clo loại bỏ được càng nhiều, nhưng theo đó lại tốn rất nhiều nước rửa. Nhằm cân đối chi phí khi phải rửa một khối lượng lớn bụi lò thép và tính hiệu quả của nó, trong nghiên cứu này đã chọn tỷ lệ L/R hợp lý là 15/1.

3.4. Ảnh hưởng của số lần rửa

Sau các nghiên cứu về ảnh hưởng của thời gian, nhiệt độ và tỷ lệ lỏng/rắn, việc đánh giá khả năng loại bỏ tối đa lượng clo hòa tan trong bụi lò thép ban đầu bằng nước nóng thông qua số lần rửa rất có ý nghĩa với thực tiễn. Các kết quả nghiên cứu được trình bày trong bảng 5, hình 4 và 5 với các thông số kỹ thuật được khống chế như sau:

– Thời gian rửa: 45 phút

– Nhiệt độ: 80 oC

– Tỷ lệ L/R: 15/1

– Số lần rửa lập lại từ 1 đến 4

Bảng 4. Sự phụ thuộc lượng clo rửa được theo tỷ lệ L/R

| Số lần rửa | Lượng bột (g) |

Lượng nước rửa (ml) |

Lượng clo rửa được (mg) |

Tổng lượng clo đã rửa được (mg) |

| 1 | 50 | 750 | 1030,26 | 1030,26 |

| 2 | 50 | 750 | 673,43 | 1703,69 |

| 3 | 50 | 750 | 386,87 | 2090,56 |

| 4 | 50 | 750 | 171,94 | 2262,5 |

Nhận xét:

Lượng clo rửa được giảm xuống sau mỗi lần rửa, nhưng tổng lượng clo đã loại bỏ được lại càng tăng qua mỗi lần rửa sau đó (từ 1030,26 mg sau lần rửa thứ nhất tăng lên đến 2262,5 mg sau lần rửa thứ 4). Sau lần rửa thứ 4, hiệu suất rửa đạt đến 97,1%, đây là một hiệu suất rất cao (so với 75% của Công ty [7]), nhưng xét trên khía cạnh kinh tế còn tốn nhiều nước rửa.

Thông qua các kết quả nghiên cứu trên, việc ứng dụng vào thực tế sản xuất cần phải có các giải pháp hữu hiệu hơn mà vẫn đảm bảo tính hiệu quả của nó.

4. KẾT LUẬN

1) Bụi lò thép tuy có chứa hàm lượng clo khá cao, song chúng tồn tại chủ yếu ở dạng các muối tan nên rất thuận lợi cho quá trình rửa clo bằng nước nóng.

2) Chỉ cần rửa bằng nước nóng đã loại bỏ được phần lớn (lớn nhất: 97,1%) lượng clo hòa tan có trong bụi lò thép.

3) Tùy thuộc yêu cầu cũng như phương thức pha trộn, xử lý dung dịch sau hòa tách, có thể chọn số lần rửa cho phù hợp (cụ thể: với 2 lần rửa sẽ loại được 73,1% hoặc sau 3 lần rửa sẽ loại đến 89,7% lượng clo có trong bụi lò thép), để vẫn đảm bảo yêu cầu về hàm lượng clo có trong dung dịch điện phân, nhằm tiết kiệm chi phí cho quá trình rửa.

4) Với các kết quả nghiên cứu thu được, kết hợp xét tính hiệu quả các quá trình rửa gián đoạn và liên tục [1], khi ứng dụng vào thực tế cần nghiên cứu sử dụng phương pháp rửa liên tục ngược dòng nhằm tiết giảm lượng nước rửa mà vẫn đạt hiệu quả khử clo cao.

TÀI LIỆU TRÍCH DẪN

- Công ty Kim loại màu Thái Nguyên, Thuyết minh thiết kế kỹ thuật – thi công công trình nhà máy kẽm điện phân Thái Nguyên công suất 10.000 tấn/năm, Thái Nguyên, tháng 11 năm 2002

- http://www.ducluyenkim.com/tag/bui-lo-dien-ho-quang

- Iu. V. Kariakin và I. I. Angelov, Người dịch (từ bản tiếng Nga): Trần Ngọc Mai cùng 4 người khác, Hóa chất tinh khiết, NXB Khoa học và Kỹ thuật, Hà Nội 1976

- Phùng Viết Ngư, Luyện kẽm, NXB Giáo dục, Hà Nội 1981

- Đinh Phạm Thái, Nguyễn Kim Thiết, Lý thuyết các quá trình luyện kim: Điện phân, NXB Giáo dục, Hà Nội 1997

- ф. М. Лоскyтоb, Металлургия свинца и цинка, Металлургия 1956, (Tp. 310-311)

- Công ty Kim loại màu Thái Nguyên, Báo cáo “Thí nghiệm khử Cl trong bụi lò điện luyện thép”, Thái Nguyên, tháng 3 năm 2014.