Trong nghiên cứu này đã ứng dụng các giải pháp công nghệ đơn giản hơn và hoàn toàn mới (chưa có công bố trên thế giới) là tạo mầm dị thể và nguội nhanh nhằm tạo sự lớn lên cạnh tranh giữa nhánh cây và cùng tinh bằng các phương pháp rót thông thường, rót qua máng nghiêng làm nguội và sục khí Ar…

Formation of heterostructure of hypereutectic Al-Si alloy

LÊ MINH ĐỨC1, NGUYỄN HỒNG HẢI2*

1. Học viện Kỹ thuật Quân sự; 2. Trường Đại học Bách khoa Hà Nội

* Email: hai.nguyenhong@hust.edu.vn

Ngày nhận bài: 6/7/2017, Ngày duyệt đăng: 24/9/2017

TÓM TẮT

Tổ chức dị biệt của hợp kim nhôm – silic sau cùng tinh gồm các pha: α-Al không cân bằng, SiI và tổ chức cùng tinh đang được quan tâm nghiên cứu nhờ có cơ tính tổng hợp tốt (phối hợp giữa độ bền, độ dẻo và độ chịu mài mòn); phương pháp chế tạo chủ yếu là cho sóng siêu âm đi qua kim loại lỏng đang đông đặc. Trong nghiên cứu này đã ứng dụng các giải pháp công nghệ đơn giản hơn và hoàn toàn mới (chưa có công bố trên thế giới) là tạo mầm dị thể và nguội nhanh nhằm tạo sự lớn lên cạnh tranh giữa nhánh cây và cùng tinh bằng các phương pháp rót thông thường, rót qua máng nghiêng làm nguội và sục khí Ar; nhiệt độ rót tương ứng là: 680, 650 và 630 0C. Tổ chức dị biệt đã được tạo ra với sự xuất hiện của tinh thể α-Al trong hợp kim có thành phần sau cùng tinh. Tỷ phần, hình dáng và kích thước của pha α-Al, cũng như SiI và cùng tinh phụ thuộc vào việc xử lý ở trạng thái bán lỏng và tốc độ nguội.

Từ khóa: Hợp kim Al-Si, sau cùng tinh, α-Al không cân bằng, tổ chức dị biệt, SiI.

ABSTRACT

The hetero-structure of hypereutectic Al-Si alloy, consists of non-equilibrium α-aluminum, primary silicon and eutectic is always attractive for interest of scientists for their good mechanical properties (tensile strength, ductility and wear resistance); the method of fabrication is mainly based on the ultrasonic vibration of the melt. In this study, the application of new and simpler technological solutions such as heterogeneous nucleation and high cooling rate in order to create the conditions for competative growth between dendrites and eutectics. Three various pouring regimes were investigated: conventional with gravity, via 450 cooling slope, and pre-blowed with Argon gas for 1 minute, at different tempertures of 680, 650 and 630 0C. The hetero-structure was created with the appearance of non-equilibrium α-Al in hypereutectic alloy. The proportion, shape and size of the α-Al phase, as well as SiI and eutectics depend on the semi-solid state treatment and the cooling rate.

Keywords: Al-Si alloy, hypereutectic, non-equilibrium α-Al, hetero-structure, SiI.

ĐẶT VẤN ĐỀ

Hợp kim Al-Si sau cùng tinh có khả năng chịu mài mòn khá tốt do có chứa pha Silic thứ nhất (SiI), nhưng chính điều này lại làm độ dẻo và độ dai va đập của hợp kim bị giảm. Để cải thiện nhược điểm này có thể tạo một pha mềm trong tổ chức, kết hợp biến tinh SiI nhỏ mịn, nhờ đó hợp kim sẽ vừa có tính chịu mài mòn tốt và tính dẻo được cải thiện, có thể ứng dụng tốt để chế tạo các chi tiết làm việc trong điều kiện vừa chịu mài mòn vừa chịu lực [1].

Trên thế giới các nhà khoa học đã tạo ra tổ chức gồm các pha α-Al, SiI và tổ chức cùng tinh trong hợp kim nhôm sau cùng tinh bằng cách rung siêu âm trong quá trình đông đặc của hợp kim, thường được gọi là “sono-solidification” [2,3]. Tuy nhiên, phương pháp này đòi hỏi thiết bị đắt tiền, quy trình phức tạp khiến kinh phí chế tạo bị nâng cao. Có thể áp dụng một phương pháp khác, đơn giản hơn, dựa trên lý thuyết về quá trình lớn lên cạnh tranh giữa nhánh cây và cùng tinh.

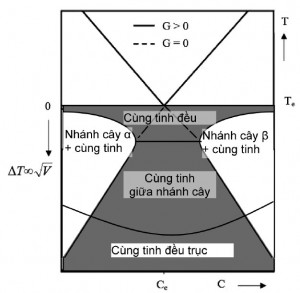

Trong quá trình đông đặc một bề mặt phân cách rắn lỏng phẳng của cùng tinh có thể trở nên không ổn định. Ở đây sự không ổn định có thể phát triển theo hai phương thức: sự không ổn định của một pha (hình 1a) và sự không ổn định của hai pha (hình 1b) [4].

Dạng thứ nhất dẫn đến sự xuất hiện các nhánh cây của một pha (cộng với cùng tinh giữa nhánh cây) và chủ yếu được quan sát thấy ở các hệ hợp kim hai nguyên sau cùng tinh. Dạng thứ hai xảy ra khi có một nguyên tố thứ 3 làm toàn bộ hình thái bị mất ổn định, do có một lớp biên giới khuếch tán rộng được tạo ra ở phía trước bề mặt phân cách rắn-lỏng, dẫn tới sự xuất hiện của tinh thể hình trụ cùng tinh hoặc thậm chí là nhánh cây cùng tinh (hình 1a).

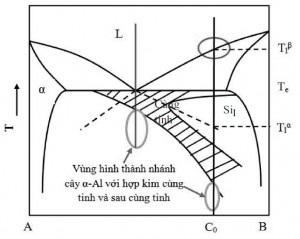

Vùng phát triển của cùng tinh có thể theo 2 hình thái: cùng tinh đều (loại 1) và cùng tinh không đều (loại 2). Đối với cùng tinh đều vùng phát triển cùng tinh có dạng hình chiếc đe đối xứng (hình 2) [4].

Trong trường hợp cùng tinh loại 2, một pha – α (Al) – phát triển nhanh hơn nhiều so với pha kia

– β (Si), do pha α có entropy nóng chảy thấp hơn bởi vậy phát triển nhanh hơn so với pha β có entropy nóng chảy cao hơn. Điều này cũng dẫn đến việc cùng tinh phát triển về phía giàu B, và chỉ hình thành ở vùng mà cùng tinh phát triển nhanh hơn cả α lẫn β. Khi tốc độ nguội nhỏ thì tinh thể β (Si) phát triển nhanh hơn cùng tinh, bởi vậy sẽ có một vùng nhiệt độ mà ở đó chỉ có một pha β có thể hình thành.

Ở tốc độ nguội cao hoặc độ quá nguội lớn thì pha α có thể xuất hiện. Như vậy việc đảm bảo tốc độ lớn đủ cao của pha có mặt β bằng với tốc độ lớn của pha không có mặt α sẽ dẫn đến sự hình thành vùng cặp đôi xiên (hình 3) [4].

Các vùng cặp đôi xiên như vậy thường liên quan đến những cùng tinh có chứa các pha với đặc tính lớn lên không đồng nhất (Fe-C, Al-Si). Trong thực tế một điều quan trọng là một tổ chức cùng tinh hoàn toàn không thể đạt được nếu một hợp kim có thành phần cùng tinh được nguội nhanh, nghĩa là có thể xuất hiện nhánh cây α trên nền cùng tinh, còn đối với hợp kim sau cùng tinh thì trong tổ chức có thể xuất hiên cả 3 thành tố (α, β và cùng tinh) – hình 3 [4].

Do cùng tinh cặp xiên đôi thường hướng về phía pha gặp khó khăn khi phát triển (Si trong hợp kim Al-Si) nên cần phải lựa chọn thành phần hợp kim ban đầu lớn hơn nồng độ cùng tinh để đảm bảo đạt được tổ chức cùng tinh không có nhánh cây. Ngược lại, nếu cần có pha α-Al xuất hiện trong tổ chức của hợp kim cùng tinh hoặc sau cùng tinh thì cần tạo ra một tốc độ nguội lớn hoặc độ quá nguội sâu.

Dựa vào lý thuyết phát triển cạnh tranh của hợp kim cùng tinh không đều có thể thấy được phương thức tạo ra một tổ chức dị biệt giúp cho hợp kim Al-Si vừa có tính chịu mài mòn tốt (nhờ có Si sơ cấp) và cả tính dẻo dai (pha α-Al).

THỰC NGHIỆM

Đối tượng nghiên cứu

Đối tượng nghiên cứu là hợp kim A390.1 có thành phần như trong bảng 1.

Bảng 1. Thành phần của hợp kim A390.1 [5]

|

Nguyên tố |

Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

| % | 16,0-18,0 | ≤ 0,4 | 4,0-5,0 | ≤ 0,1 | 0,5-0,65 | ≤ 0,1 | ≤ 0,2 |

Còn lại |

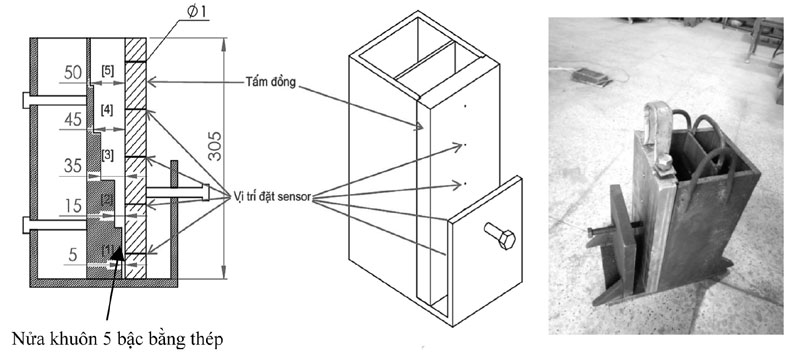

Cấu tạo khuôn đúc

Khuôn đúc gồm 2 nửa: một nửa bằng tấm Cu dày 30 mm để tăng tốc độ nguội cho hợp kim, nửa còn lại bằng thép gồm 5 bậc có độ dày khác nhau

(chiều dày mẫu là 5, 15, 35, 45 và 50 mm tương ứng với các bậc từ 1 đến 5). Cấu tạo khuôn như trong hình 4.

Nấu và xử lý hợp kim

Hợp kim được nấu trong lò điện trở. Khối lượng kim loại tối đa trong mỗi mẻ nấu là 3 kg. Trong quá trình nấu kim loại lỏng được che phủ bằng hỗn hợp muối có thành phần: 15% Na3AlF6, 40% NaF, 45% NaCl, lượng dùng khoảng 10-15 gram nung khô ở 100 0C từ 15 phút trở lên. Hợp kim trung gian Al-5Ti và Cu3P được bổ sung với tư cách là chất tạo mầm dị thể cho α-Al và SiI, tương ứng. Có 3 chế độ rót: trọng trường, rót qua máng nghiêng 450 và sục khí Ar 1 phút trước khi rót. Nhiệt độ rót tương ứng là: 680, 650 và 630 0C.

KẾT QUẢ VÀ THẢO LUẬN

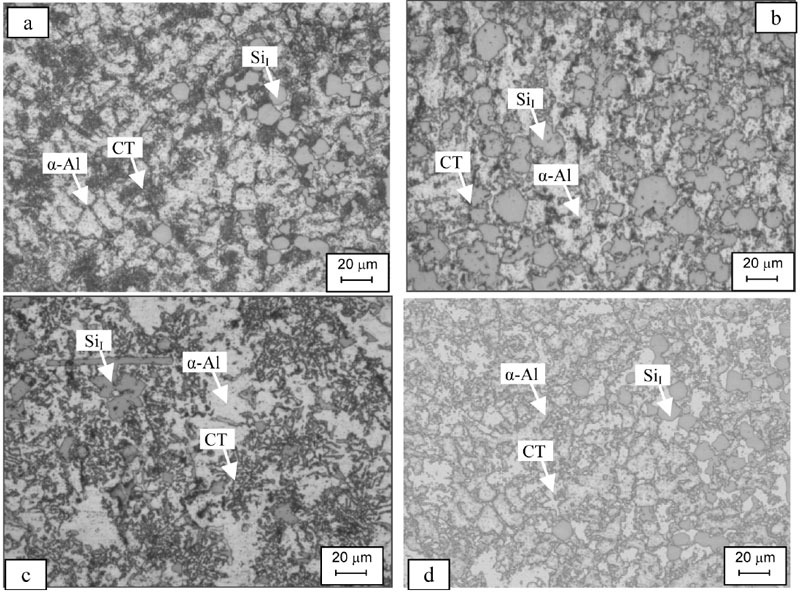

3.1. Rót trọng trường

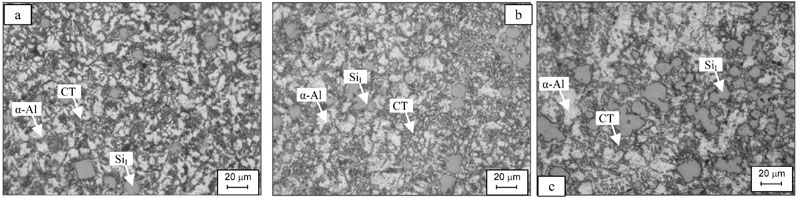

a) Tổ chức tế vi bậc 1, b) Tổ chức tế vi bậc 2, c) Tổ chức tế vi bậc 3, d) Phân tích hình ảnh bậc 1

Hình 5 biễu diễn tổ chức tế vi của hợp kim A390.1 được rót trực tiếp vào khuôn. Ta thấy rằng, ở bậc 1 do thành mỏng, nguội nhanh, vì vậy hạt SiI rất nhỏ mịn (khoảng 10 µm – hình 5a). Hạt α-Al cũng xuất hiện nhiều, phi nhánh cây, phân bố đồng đều, kích thước trung bình cũng khoảng 10 µm. Bậc 2 do thành dày hơn dẫn đến hạt SiI lớn (trung bình 20 µm), các hạt α-Al thô hơn đôi chút (hình 5b). Bậc 3 có tổ chức tế vi thô nhất do nguội chậm [6]. Có thể có nhận xét là ngay cả trong trường hợp đúc bình thường các nhánh cây cũng không xuất hiện, các pha α-Al đều có dạng phi nhánh cây, tức là chưa vượt quá giới hạn ổn định. Điều này có thể giải thích là do tinh thể α-Al phát triển khó khăn hơn trong hợp kim sau cùng tinh so với trong hợp kim trước cùng tinh. Sở dĩ chúng hình thành và phát triển được là do sự lớn lên cạnh tranh khi tốc độ nguội cao hoặc độ quá nguội lớn, như đã trình bày ở trên. Ngoài ra, một yếu tố không thể không xét đến là sự hình thành và phát triển của chúng đã được tạo điều kiện thuận lợi nhờ sự có mặt của các mầm kết tinh dị thể hình thành từ hợp kim trung gian Al-5Ti.

Ngoài ra, khi tốc độ nguội cao (bậc 1 và 2), có thể thấy phần lớn Si trong kim loại lỏng nhanh chóng tạo SiI (đối với hợp kim sau cùng tinh thì chúng hình thành đầu tiên một cách rất thuận lợi cũng nhờ chất tạo mầm dị thể Cu3P), do đó thành phần hợp kim dịch chuyển nhanh về phía “nghèo” Si, nhờ vậy mà tinh thể α-Al cũng được hình thành một cách thuận lợi hơn.

Tỷ phần pha được xác định nhờ phần mềm phân tích hình ảnh Image-Pro trên kính hiển vi Axiovert 25 CA, cho thấy rằng: bậc 1 có 24,3 % tổ chức cùng tinh (hình 5d), còn lại là tổ chức SiI và α-Al. Kết quả bậc 2 là 16,0 % cùng tinh, và 15,0 % cùng tinh ở bậc 3.

3.2. Rót qua máng nghiêng làm nguội

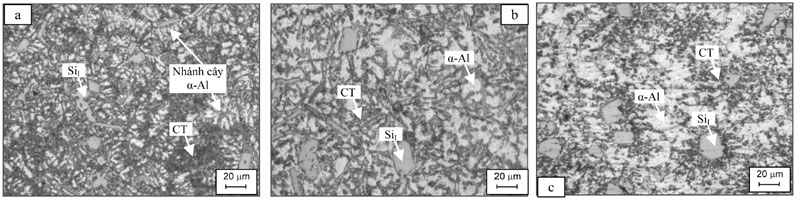

a) Tổ chức tế vi bậc 1 b) Tổ chức tế vi bậc 2 c) Tổ chức tế vi bậc 3

Hình 6 biễu diễn tổ chức tế vi của hợp kim A390.1 được rót qua máng nghiêng làm nguội (góc nghiêng 450, chiều dài làm nguội 200 mm) [7]. Thấy rằng, dường như các tinh thể SiI không chịu ảnh hưởng đáng kể của tốc độ nguội: kích thước của chúng ở cả 3 bậc 1, 2 và 3 là tương tự, khoảng 15 µm. Nguyên nhân có thể là do, đối với hợp kim sau cùng tinh thì SiI là pha hình thành đầu tiên ở nhiệt độ cao, bởi vậy hầu hết chúng đã được hình thành khi đi qua máng nghiêng. Các hạt α-Al có sự thô ra đôi chút: kích thước khoảng (10-12) µm ở bậc 1, phân bố đồng đều trên nền, hình thái phi nhánh cây. Bậc 2 do thành dày nguội chậm nên hạt α-Al thô hơn (≈15-20 µm) (hình 6b) nhưng phân bố vẫn rất đồng đều trên nền. Bậc 3 thành dày nhất vì vậy pha α-Al xuất hiện dưới dạng thô đại hơn cả (hình 6c).

Bậc 1 bao gồm 27,9 % tổ chức cùng tinh, 72,2 % tổ chức SiI và α-Al. Kết quả tại bậc 2 là 39,8 % tổ chức cùng tinh và 10,0 % cùng tinh ở bậc 3.

3.3. Sục khí Ar

a) Tổ chức tế vi bậc 1 b) Tổ chức tế vi bậc 2 c) Tổ chức tế vi bậc 3

Hình 7 biểu diễn tổ chức tế vi của hợp kim được sục khí Argon 1 phút trước khi rót. Ta thấy hình ảnh có vẻ như ngược lại với trường hợp rót qua máng nghiêng: các tinh thể SiI thô lên rõ rệt nếu so sánh các bậc 2 và 3 so với bậc 1 (khoảng 20 µm so với 10 µm); rõ ràng là chúng chỉ được hình thành khi đã đi vào khuôn và do đó chịu ảnh hưởng rõ rệt của tốc độ nguội (chiều dày thành vật đúc). Trong khi đó các hạt α-Al dường như đã bắt đầu vượt qua giới hạn ổn định và chắc chắn có hàm hình dáng S lớn hơn nhiều so với 2 trường hợp trên. Đặc biệt ở bậc 1 đã xuất hiện một số nhánh cây rất nhỏ mịn với khoảng cách nhánh cây thứ 2 chỉ khoảng (1 ÷ 2) µm (hình 7a). Chỉ có thể tìm nguyên nhân của hiện tượng này ở sự gia tăng tốc độ nguội đến một giới hạn khiến nhánh cây phát triển rất thuận lợi. Theo đo đạc bằng thiết bị tự đo ghi tự động với mỗi bước ghi là 0,05 s thì tốc độ đó vượt quá giá trị 1000 K.s-1, tuy nhiên do khuôn khổ có hạn của bài báo nên vấn đề này sẽ được đề cập ở một dịp khác.

KẾT LUẬN

– Đã tạo ra tổ chức dị biệt với sự xuất hiện của pha α-Al trong hợp kim Al-Si sau cùng tinh bằng một phương pháp đơn giản, dễ thực hiện:

+ Bổ sung Cu3P tạo mầm kết tinh dị thể cho pha SiI, nhằm nhanh chóng làm cho nồng độ kim loại lỏng trở nên nghèo Si hơn, tạo điều kiện cho tinh thể α-Al xuất hiện.

+ Bổ sung Al-5Ti tạo mầm kết tinh dị thể cho pha α-Al.

+ Nguội nhanh nhằm tạo điều kiện lớn lên cạnh tranh giữa nhánh cây và cùng tinh.

– Tổ chức hợp kim được cải thiện: pha α-Al có hình dạng phi nhánh cây, kích thước nhỏ mịn (< 20 µm); pha SiI có dạng tấm gọn, kích thước trung bình 20 µm; Si cùng tinh có dạng hạt rất nhỏ mịn (~ 1 – 2 µm).

– Đối với hợp kim Al-Si sau cùng tinh sự hình thành pha α-Al gặp khó khăn nên ngay cả trong trường hợp đúc bình thường (không xử lý ở trạng thái bán lỏng) thì các hạt α-Al vẫn có dạng cầu tròn, phi nhánh cây do chúng chưa vượt quá giới hạn ổn định, tuy nhiên khi tốc độ nguội đạt tới một giá trị nhất định (>1000 K.s-1) thì nhánh cây vẫn hình thành.

– Một tổ chức dị biệt như vậy sẽ cho phép hợp kim đạt được cơ tính tổng hợp tốt: độ bền cao nhờ sự có mặt của cùng tinh, độ dẻo cao nhờ sự có mặt của α-Al và độ chịu mài mòn cao nhờ sự có mặt của các pha SiI.

TÀI LIỆU TRÍCH DẪN

[1] Yoshiki Tsunekawa, Shinpei Suetsugu, Masahiro Okumiya, Naoki Nishikawa, and Yoshikazu Genma, Improvement in mechanical properties of hypereutectic Al-Si-Cu alloys through sonosolidified slurry; China Foundry, Vol.11, No.4, July 2014.

[2] Yoshiki Tsunekawa, Kanako Taga, Yuta Fukui, Masashiro Okumiya, Sono-Solidification in Hypereutectic Al- Si Alloy, Proceedings of the 12th International Conference on Aluminium Alloys, September 5-9, 2010, Yokohama, Japan.

[3] Y. Tsunekawa, K. Taga, Y. Fukui and M. Okumiya, Appearance of Non-Equilibrium á- Aluminum Grains in Hypereutectic Al-Si Alloy through Sono-Solidification, Materials Science Forum Vols. 638-642, Switzerland, 2010, pp 362-367.

[4] Nguyễn Hồng Hải, Cơ sở lý thuyết quá trình đông đặc và một số ứng dụng, Nhà xuất bản Khoa học và Kỹ thuật Hà Nội 2006.

[5] American society for metals, Properties and selection: nonferrous alloys and pure metals, Ohio, 1990.

[6] S.Gnapowski, Y. Tsunekawa, M. Okumiya, K. Lenik, Change of Aluninum Alloys Structure by Sono- Solidification, Archives of Foundry Engineering, Vol 13, 4/2013, pp 39-42.

[7] Y. Tsunekawa, K. Taga, S. Suetsugu, Y. Furukawa, N. NIshukawa, Y. Genma and M. Okumiya, Semisolid Casting of Hypereutectic Al-Si-Cu Alloy with Sono-solidified Slurry, Key Engineering Materials, Vols 622-623, Switzerland, 2014, pp 804-810.