Nghiên cứu này sẽ trình bày cơ chế đóng rắn của chất dính thủy tinh lỏng mô đun cao (mô đun lớn hơn 3) thông qua các phương pháp phân tích tổ chức bằng hiển vi điện tử quét, phổ nguyên tố và xác định thời gian tạo gel phù hợp.

The strengthening mechanism of sodium silicate binder with high ratio of SiO2/Na2O used in foundry

ĐỖ VĂN QUẢNG*, ĐÀO HỒNG BÁCH, VÀ ĐINH QUẢNG NĂNG

Viện Khoa học và Kỹ thuật vật liệu, Trường Đại học Bách khoa Hà Nội, Số 1 Đại Cồ Việt, Hà Nội

*Email: quang.dovan@hust.edu.vn

Ngày nhận bài: 18/2/2018, Ngày duyệt đăng: 24/3/2018

TÓM TẮT

Quá trình hình thành độ bền của của chất dính thủy tinh lỏng mô đun trung bình đã được nghiên cứu rộng rãi cả trong và ngoài nước, đó là cơ chế đóng rắn và sự hình thành độ bền của chất dính thủy tinh lỏng có mô đun nhỏ hơn 3. Nghiên cứu này sẽ trình bày cơ chế đóng rắn của chất dính thủy tinh lỏng mô đun cao (mô đun lớn hơn 3) thông qua các phương pháp phân tích tổ chức bằng hiển vi điện tử quét, phổ nguyên tố và xác định thời gian tạo gel phù hợp.

Từ khóa: Thủy tinh lỏng, mô đun cao, SiO2/Na2O, cơ chế đóng rắn

ABSTRACT

The strengthening of sand mold with sodium silicate as a binder is investgated so much on the world, but just for ratio of SiO2/Na2O below value 3. This research will focus on hardening mechanism of sodium silicate binder which has a ratio of SiO2/Na2O about 3, 4 and 5 through SEM, EDS and a suitable gelling time.

Keywords: sodium silicate, high ratio, SiO2/Na2O, hardning mechanism

1. GIỚI THIỆU

Chất dính thủy tinh lỏng được dùng khá phổ biến ở nước ta trong ngành đúc bao gồm cả trong công nghệ đúc khuôn cát nước thủy tinh đóng rắn bằng CO2 và trong công nghệ đúc mẫy chảy. Trong công nghệ đúc khuôn cát nước thủy tinh và đóng rắn bằng CO2 thì mô đun của thủy tinh lỏng khá thấp trong khoảng từ 2,1 – 2,8. Với mô đun này thì lại không phù hợp để sử dụng trong công nghệ đúc mẫu chảy. Trong công nghệ đúc mẫu chảy, người ta phải chọn loại chất dính thủy tinh lỏng có mô đun từ 3 trở lên. Với mô đun nhỏ hơn, khuôn gốm dễ bị nứt sau nung, độ xốp không đủ để đảm bảo cho sự thoát khí trong khuôn.

Các nghiên cứu của nhóm tác giả về các tính chất của khuôn gốm sử dụng chất dính thủy tinh lỏng mô đun cao dùng trong ngành đúc đã được công bố [1-5]. Tuy nhiên cho tới nay vẫn chưa có một nghiên cứu cơ bản nào đề cập tới cơ chế hình thành độ bền của chất dính thủy tinh lỏng mô đun cao được công bố ở nước ta. Trên thế giới đã có nghiên cứu của Owusu [6] đã công bố từ năm 1982 với những nghiên cứu gợi mở về sự hình thành độ bền của khuôn cát sử dụng chất dính thủy tinh lỏng mô đun nhỏ hơn 3.

Do đó, trong nghiên cứu này sẽ tập trung phân tích và đánh giá nhằm xác định cơ chế đóng rắn của chất dính thủy tinh lỏng mô đun lớn hơn 3 (3, 4 và 5) dùng trong ngành đúc.

2. THỰC NGHIỆM

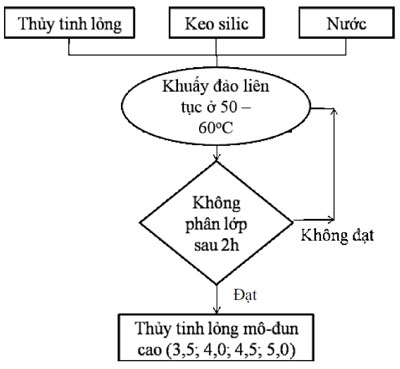

Quy trình thực nghiệm được trình bày ở hình 1, thành phần pha trộn cụ thể ở bảng 1. Đầu tiên, thủy tinh lỏng, keo silic và nước được pha trộn trong bình thủy tinh theo tỷ lệ để có được mô đun thủy tinh lỏng mong muốn. Sau đó khuấy đảo liên tục trong khoảng nhiệt độ (50 – 60) oC. Sau khi kết tủa được đánh tan và đạt được dạng chất lỏng đồng nhất (khoảng 30 phút) thì ngừng khuấy đảo và để trong vòng một giờ mà không có hiện tượng sa lắng hay kết tủa là thu được thủy tinh lỏng có mô đun theo yêu cầu.

Đo thời gian tạo gel được tiến hành như sau: cho chất dính thủy tinh lỏng có mô đun khác nhau trộn đều với chất tạo gel NH4Cl 25 % (10 % khối lượng chất dính), sau đó đổ lên mặt kính và tính thời gian. Thời gian tạo gel được xác định khi có lớp màng trên bề mặt chất dính xuất hiện.

Bảng 1. Thành phần pha trộn 100 g thủy tinh lỏng mô đun cao

| Mô đun | Thủy tinh lỏng (g) | Keo silic (g) | Nước (ml) |

| 3,0 | 100 | 0 | 0 |

| 4,0 | 73,08 | 26,92 | 40 |

| 5,0 | 57,41 | 42,59 | 64 |

Sau khi có chất dính với mô đun theo yêu cầu, từng loại chất dính thủy tinh lỏng có mô đun khác nhau (3; 4 và 5) được trộn với cát thạch anh để tạo mẫu soi tổ chức tế vi và xác định thành phần các chất có trong màng chất dính thủy tinh lỏng thông qua hiển vi điện tử quét và phổ nguyên tố.

3. KẾT QUẢ VÀ THẢO LUẬN

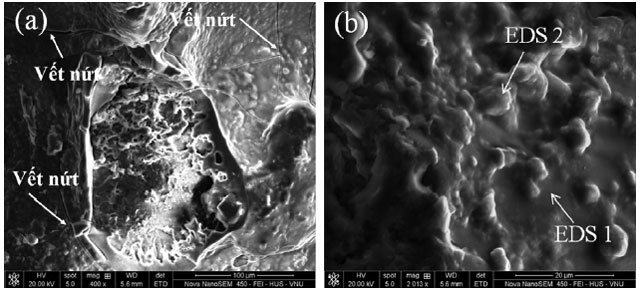

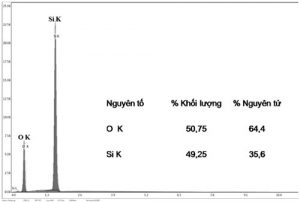

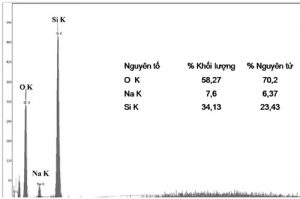

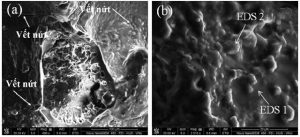

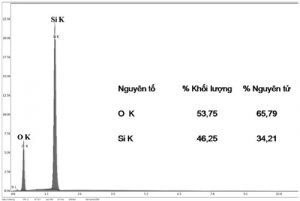

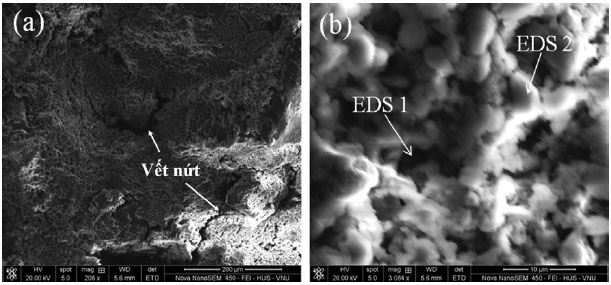

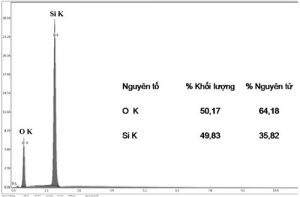

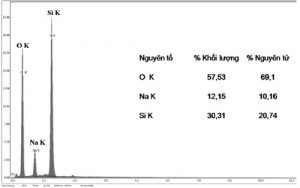

Hình 2 trình bày ảnh hiển vi điện tử quét của hỗn hợp khuôn cát thạch anh – thủy tinh lỏng có mô đun bằng 3, ở độ phóng đại thấp (hình 2a) cho thấy màng chất dính bao quanh các hạt cát khá trơn bóng và mịn, màng chất dính không xuất hiện các vết nứt. Ở độ phóng đại cao (hình 2b), quan sát được rất nhiều các hạt nhỏ li ti phân bố đều trên bề mặt màng chất dính, kích thước các hạt nằm trong khoảng (100 – 200) nm. Kết quả phân tích EDS được trình bày ở các hình 3 và hình 4 cho thấy: nền là gel silisic (EDS 1 – hình 3) và các hạt nhỏ li ti này là natri silicát (EDS 2 – hình 4).

Hình 5 trình bày ảnh SEM của hỗn hợp khuôn cát thạch anh – thủy tinh lỏng có mô đun bằng 4. Ở độ phóng đại thấp (hình 5a), khá nhiều vết nứt tế vi trên màng chất dính đã quan sát được. Ở độ phóng đại cao (hình 5b), các hạt natri silicát (EDS 2 – hình 6) có sự phát triển khá lớn về kích thước trên nền gel silic (EDS 1 – hình 7). Kích thước của các hạt natri silicát nằm trong khoảng (3 – 5) µm.

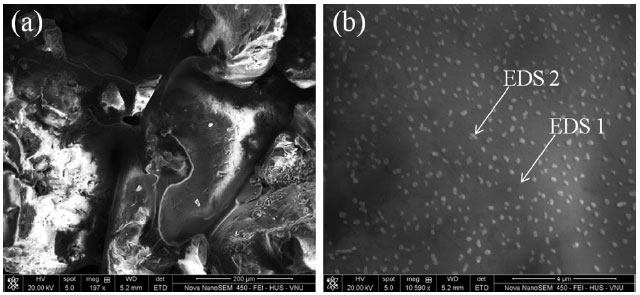

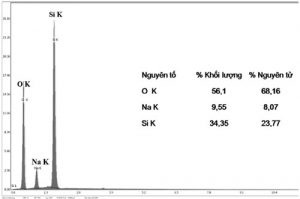

Hình 8 trình bày ảnh SEM của hỗn hợp cát – nước thủy tinh có mô đun bằng 5, màng chất dính quan sát thấy là khá rời rạc, đặc biệt là quan sát ở độ phóng đại cao như được trình bày ở hình 8b. Khá nhiều vết nứt to đã quan sát được ở trên hình 8a. Đặc biệt, các hạt natri silicát ở mô đun 5 (EDS 2 – hình 10) cũng có kích thước to hơn các mô đun 4 và 3, kích thước các hạt này khoảng (5 – 7) µm. Các hạt natri silicát này nằm rời rạc trên nền gel silic (EDS 1 – hình 9), và chúng bao phủ gần như kín hoàn toàn nền gel silic.

Kết quả phân tích thời gian tạo gel của chất dính thủy tinh lỏng phụ thuộc vào mô đun thủy tinh lỏng được trình bày ở bảng 2 cho thấy: mô đun

càng cao thì thời gian tạo gel càng ngắn. Ở thủy tinh lỏng mô đun bằng 3 có thời gian tạo gel lâu nhất, chính thời gian tạo gel lâu này đã tạo điều kiện cho phản ứng giữa thủy tinh lỏng và NH4Cl diễn ra nhiều hơn làm cho lượng Na tồn tại trong các hạt natri silicát ít hơn ở màng chất dính thủy tinh lỏng mô đun cao. Kết quả phân tích EDS đã chỉ ra thủy tinh lỏng mô đun bằng 3 có tỷ lệ SiO2/Na2O ở các hạt natri silicát cao nhất và thủy tinh lỏng mô đun bằng 5 có tỷ lệ SiO2/Na2O thấp nhất như được trình bày ở bảng 3.

Bảng 2. Thời gian tao gel của chất dính thủy tinh lỏng phụ thuộc vào mô đun thủy tinh lỏng

| Mô đun thủy tinh lỏng | 3,0 | 4,0 | 5,0 |

| Thời gian tạo gel (phút) | 134 | 65 | 42 |

Bảng 3. Tỷ lệ SiO2/Na2O ở các hạt natri silicate phụ thuộc vào mô đun thủy tinh lỏng đầu vào

| Mô đun 3 | Mô đun 4 | Mô đun 5 | |

| Na2O | 3,95 | 5,0 | 6,3 |

| SiO2 | 14,1 | 14,3 | 12,5 |

| SiO2/Na2O | 3,6 | 2,9 | 2,0 |

Đặc biệt, thời gian tạo gel lâu đã làm cho các hạt natri silicát hình thành chậm hơn, do đó chúng có kích thước nhỏ hơn và phân bố đều trên nền gel silic. Ở mô đun thủy tinh lỏng cao hơn, quá trình hình thành gel diễn ra nhanh hơn, phản ứng giữa thủy tinh lỏng và NH4Cl diễn ra ít hơn và do đó lượng Na còn lại trong natri silicát cũng nhiều hơn. Thời gian tạo gel ngắn đã làm cho các hạt natri silicát hình thành nhanh hơn, có kích thước hạt lớn hơn và làm tăng độ xốp của màng chất dính, đây chính là nguyên nhân làm giảm độ bền của hỗn hợp sử dụng chất dính thủy tinh lỏng mô đun cao.

Thời gian tạo gel ngắn đã làm cho lượng nước trong gel thoát ra ít hơn do các gel này đã tạo thành lớp màng ngăn cản sự thoát ra của nước (thời gian tạo gel dài, nước có đủ thời gian để thoát ra). Khi nung khuôn, dưới tác dụng của nhiệt độ sẽ làm lượng nước còn lại này thoát hết ra để lại khoảng trống trong hỗn hợp, khoảng trống này càng nhiều khi thời gian tạo gel càng ngắn do đó làm tăng độ xốp và giảm độ bền của hỗn hợp làm khuôn sử dụng chất dính thủy tinh lỏng mô đun cao.

4. KẾT LUẬN

Trên cơ sở lý thuyết cho thấy, thủy tinh lỏng dính kết các hạt cát (trong khuôn và ruột) có thể được đóng rắn bằng sự thay đổi pH hoặc bằng sự khử nước vật lý hoặc bằng sự kết hợp của cả 2 cơ chế trên và sản phẩm cuối cùng sau đóng rắn đều là gel silic. Tuy nhiên, bằng các phân tích ở trên cho thấy, sản phẩm sau đóng rắn của thủy tinh lỏng mô đun cao là nền gel silic và các hạt natri silicát. Các hạt natri silicát có ảnh hưởng rất lớn tới độ bền của hỗn hợp, các hạt này càng lớn thì càng làm tăng độ xốp và giảm độ bền của hỗn hợp sử dụng chất dính thủy tinh lỏng mô đun cao.

TÀI LIỆU TRÍCH DẪN

- Đỗ Văn Quảng, Đào Hồng Bách, Đinh Quảng Năng và Nguyễn Đặng Thủy; Ảnh hưởng của mô đun thủy tinh lỏng và nhiệt độ thiêu kết tới tính chất của khuôn vỏ gốm. Tạp chí Khoa học & Công nghệ Kim loại, 35 (2011) Tr.36-39

- Đỗ Văn Quảng, Đào Hồng Bách và Đinh Quảng Năng; Ảnh hưởng của nước rỉ đường và hàm lượng chất dính thủy tinh lỏng tới các tính chất của khuôn gốm. Tạp chí Khoa học và Công nghệ Kim loại, số 38, (10/2011) Tr. 38 – 41

- Đỗ Văn Quảng, Đào Hồng Bách và Đinh Quảng Năng; The determination of thermal diffusivity and heat con- duction of the ceramic casting molds using computer Proceeding of the 11th Asian Foundry Congress, Quảng Châu, Trung Quốc, 12 – 15/11, 2011.

- Đỗ Văn Quảng, Đào Hồng Bách và Đinh Quảng Năng; The effect of density of sodium silicate and ratio of ZrSiO4/SiO2 sand on properties of ceramic casting Proceeding of the 4th AUN-SEED Net Regional Conference on Materials, Hà Nội, Việt Nam, 08 – 09/12, 2011.

- Đỗ Văn Quảng, Đào Hồng Bách và Đinh Quảng Năng; Nghiên cứu ảnh hưởng của hàm lượng nước mật mía tới các tính chất của khuôn gốm. Tạp chí Khoa học và Công nghệ Kim loại, số 44, (10/2012) 47 – 51.

- Owusu, A; Physical – Chemical Study of Sodium Silicate as a Foundry Sand Binder. Advances in Colloid and Interface Science, Vol. 18 (1982), pp. 57-91