Bài báo trình bày kết quả nghiên cứu công nghệ tổng hợp vật liệu TiNb3Zr3 ứng dụng làm chân răng bằng phương pháp phân rã – thiêu kết…

Fabrication of porous TiNb3Zr3 by a combined process of decomposition – sintering method

Nguyễn Đặng Thủy (*), Trần Văn Dũng, Nguyễn Văn Toàn, Hoa Xuân Hòa

Viện Khoa học và Kỹ thuật Vật liệu, Trường Đại học Bách Khoa Hà Nội, Số 1, Đại Cồ Việt, Hà Nội, Việt Nam.

Ngày nhận bài: 9/4/2016, Ngày duyệt đăng: 24/5/2016

TÓM TẮT

Bài báo trình bày kết quả nghiên cứu công nghệ tổng hợp vật liệu TiNb3Zr3 ứng dụng làm chân răng bằng phương pháp phân rã – thiêu kết. Với vật liệu ban đầu là các bột TiH2, Nb và Zr, quá trình phân rã ở nhiệt độ 500 oC đã tạo ra môi trường hoàn nguyên H2 và hoạt hóa bề mặt các cấu tử bột kim loại. Chế độ công nghệ khảo sát bao gồm: áp lực ép – (150÷250) MPa, nhiệt độ thiêu kết – (1050÷1250) oC và thời gian thiêu kết – (24) h. Kết quả cho thấy, sau thiêu kết quá trình hợp kim hóa đã xảy ra hầu như hoàn toàn, ranh giới giữa các hạt bột kim loại biến mất, quá trình cầu hóa diễn ra hoàn toàn, các lỗ xốp hình ovan dài (50÷100) m, rộng 20 m, có xu hướng liên thông trong toàn khối vật liệu.Vật liệu này đạt độ bền (50÷200) MPa, độ xốp (20÷35)%, tương đương độ bền và độ xốp của xương hàm.

Từ khóa: Hợp kim xốp titan, vật liệu y sinh, phân giã – thiêu kết

ABSTRACT

This paper presented a novel combined process of decomposition and sintering to fabricate porous TiNb3Zr3 alloys for biomaterials. The raw materials were TiH2, Nb, Zr powders, the decomposition of TiH2 at 500 oC would resulted in the reduced surrounding and active surfaces for powders. The range of compact pressure, sintering tem- perature and sintering time were respectively (150÷250) MPa, (1050÷1250) oC and (2÷4) h. The results showed that the alloying occurred mostly completed, no boundary between the particles. The interconnection between the pores could be seen on microstructures, the size of pores is a bout 20 m in thickness and (50÷100) m in width. The strength of samples was in (200÷600) MPa, and porosity of (20÷35) %.

Keywords: Porous titanium alloys, biomaterials, decomposition – sintering process

1. MỞ ĐẦU

Những năm gần đây, nhu cầu về vật liệu nhân tạo cấy ghép vào cơ thể con người, thay thế mô xương, tăng cao (vật liệu cấy ghép). Vật liệu cấy ghép được sử dụng trong các trường hợp cần thay thế các mô xương bị hư hỏng do thoái hóa, do tai nạn hoặc theo yêu cầu thẩm mỹ. Thoái hóa mô xương thường xuất hiện ở lớp người cao tuổi, phổ biến là thoái hóa đĩa đệm cột sống, thoái hóa các khớp háng, đầu gối… còn hư hỏng do tai nạn, có thể xuất hiện ở bất kì vị trí nào trên cơ thể con người, thông thường phải thay thế cả mảng mô xương, vật liệu thay thế phù hợp trong những trường hợp này là vật liệu xốp nhớ hình TiNi [1-3]. Khi mức sống của con người được nâng cao, nhu cầu làm đẹp, trong đó có chỉnh sửa hoặc làm lại răng, trở nên cấp thiết. Hiện tại phương pháp cấy ghép chân răng nhân tạo bằng hợp kim titan xốp mới được du nhập và phát triển ở nước ta nhưng đã đáp ứng được cả hai tiêu chí: chắc bền và đẹp.

Tuy nhiên, hợp kim titan xốp làm vật liệu cấy ghép vẫn phải nhập khẩu 100% với giá thành rất cao và phải chờ đợi lâu. Ngoài ra, do các yêu cầu khắt khe về y tế, thẩm mỹ cũng như đặc tính, ý thích của từng người nên các chân răng thường phải chế tạo đơn chiếc.

Chính vì các lý do nêu trên nên việc nghiên cứu công nghệ chế tạo hợp kim xốp titan làm vật liệu cấy ghép dù với quy mô sản xuất nhỏ nhưng đảm bảo tính hiện đại, độ tinh sảo, trình độ kỹ thuật cao là một định hướng đúng, có thể đáp ứng một phần nhu cầu sử dụng trong nước, đồng thời góp phần xây dựng cơ sở ứng dụng vật liệu kim loại cấy ghép trong cơ thể con người.

Trên hình 1 thể hiện vị trí cấy ghép chân răng nhân tạo vào xương hàm của bệnh nhân, các mô xương tự nhiên sẽ phát triển bám vào các lỗ xốp của vật liệu cấy ghép, tạo sự gắn kết chắc chắn giữa vật liệu cấy ghép và xương hàm, sau đó vít kim loại được vặn vào lỗ trong của vật liệu cấy ghép và răng sứ được gắn lên đầu của vít (hình 2).

Vật liệu cấy ghép đóng vai trò là lớp trung gian giữa xương hàm tự nhiên và vít kim loại, do đó cần đảm bảo tính tương thích cao với cơ thể con người: tương thích cấu trúc, tương thích cơ học (độ bền, môdun đàn hồi), tương thích sinh học và không gây nhiễm độc. Sự tương thích cấu trúc của vật liệu cấy ghép có liên quan mật thiết với độ xốp của nó. Cấu tạo xương người gồm hai lớp chính: lớp vỏ xương đặc chắc và lớp trong có dạng xốp với cấu tạo khung dạng que hoặc dạng tấm. Lớp vỏ là lớp chịu lực, còn lớp xốp có tác dụng để truyền máu và truyền dịch cũng như để các cơ bám vào. Có sự khác biệt rõ rệt về cơ tính của xương người ở các vị trí khác nhau, ở các độ tuổi khác nhau và khác nhau giữa nam và nữ. Mô đun đàn hồi và độ bền nén của vỏ xương và lớp xốp tương ứng khoảng (4÷30) GPa [4] và (20÷193) MPa [4], (0,2÷2) GPa và (2÷80) MPa [5]. Độ bền cao nhất của xương vỏ não khoảng (110÷184) MPa [6]. Giới hạn chảy dẻo của xương đùi và xương chày trong phạm vi (104÷121) MPa và (120÷140) MPa [6]. Để đảm bảo tính tương thích sinh học, trong vật liệu cấy ghép không được phép tồn tại các nguyên tố gây hại cho sức khỏe, nói cách khác phải loại trừ các nguyên tố dễ bị ion hóa khi nằm trong cơ thể con người [7, 8, 9].

Trên cơ sở phân tích các yêu cầu đối với vật liệu cấy ghép và các ứng dụng nêu trên, nhiều nhà khoa học cho rằng vật liệu hệ Ti-3%Nb-3%Zr phù hợp với vai trò là vật liệu cấy ghép [7, 8, 9].

Có một số công nghệ luyện kim bột được sử dụng để chế tạo hợp kim xốp titan như: thiêu kết trong chân không, thiêu kết với chất phụ gia tạo xốp, thiêu kết xung điện, ép nóng đẳng tĩnh [2]. Trong bài báo này, phương pháp được lựa chọn là phân rã – thiêu kết: vật liệu ban đầu là các bột TiH2, Nb và Zr cỡ hạt micro, được phối trộn với nhau, ép tạo hình khối sau đó phân giã – thiêu kết.

2. THỰC NGHIỆM

Vật liệu ban đầu là các bột: (độ sạch > 99 %, kích thước hạt 300 nm), Nb (độ sạch > 99 %, kích thước hạt 20 μm), Zr (độ sạch > 99 %, kích thước hạt 400 nm), của hãng Whole Win (Beijing) Metarials. Sci. Tech. Co., Ltd.

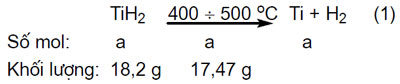

Tổng khối lượng hỗn hợp các bột mỗi lần phối liệu là 20 g, với từng thành phần TiH2, Nb, và Zr lần lượt là: 18,2 g, 1,27 g và 1,26 g để đạt được tỷ lệ Ti -3.5% Nb -3,5% Zr, trong đó 18,2 g TiH2 tương ứng với 17,47g Ti sau phản ứng phân giã:

Hỗn hợp bột được nghiền trộn trên máy trộn tang trống với các thông số kỹ thuật: kích thước tang trống LxD = 142×136 mmxmm, tốc độ quay tang trống 60 vg/ph, kích thước bi d = 10 mm, tỷ lệ bi/bột = 10/1; thời gian nghiền trộn: 2 h.

Công đoạn ép được thực hiện trên máy ép thủy lực 100 T. Mục đích công đoạn ép là tạo hình khối và tạo mối liên kết cơ học giữa các hạt bột kim loại. Quá trình ép tạo hình được tiến hành trong khuôn kín với áp lực (150÷250) Mpa. Khuôn ép có chiều cao 60 mm, đường kính trong 10 mm, vật liệu khuôn – thép C45.

Công đoạn phân rã – thiêu kết được tiến hành như sau: Phân rã TiH2 ở nhiệt độ (400÷500) oC trong khoảng thời gian giữ nhiệt 1h và thiêu kết ở nhiệt độ (1050÷1250) oC trong (2÷4) h tạo điều kiện cho quá trình khuếch tán và hợp kim hoá xảy ra. Trong quá trình thiêu kết, khí H2 thải ra có vai trò là chất hoàn nguyên.

Quá trình phân rã – thiêu kết hỗn hợp bột được thực hiện trong lò ống SRJX-2-13 với môi trường chân không 10-2 MPa. Mục đích quá trình phân rã – thiêu kết là làm dính kết và hợp kim hóa các bột để đạt được các tính chất yêu cầu. Nhiệt độ phân rã – thiêu kết được xác định trên cơ sở khảo sát nhiệt độ phân giã TiH2 tối ưu [4] và khoảng nhiệt độ thiêu kết thích hợp tương ứng trên giản đồ pha Ti-Nb [5].

Các mẫu vật liệu ban đầu và sau phân rã – thiêu kết được đánh giá và xác định như sau: thành phần pha bằng nhiễu xạ Rơnghen; Kích thước hạt, tổ chức tế vi và các hiện tượng bề mặt mẫu bằng hiển vi điện tử quét; Môdun đàn hồi và giới hạn đàn hồi trên máy thử kéo nén vạn năng (MTS); Tỷ trọng mẫu bằng phương pháp Atximet trên cân tiểu ly điện tử; Độ xốp của mẫu được xác định thông qua tỷ trọng. Các số liệu được tính toán và mô hình hóa theo phương pháp quy hoạch thực nghiệm với sự trợ giúp của phần mềm Mode 5.

3. KẾT QUẢ VÀ THẢO LUẬN

Vật liệu ban đầu đã được bằng phương pháp nhiễu xạ nhiễu xạ rơn-ghen, kết quả cho thấy, chỉ tồn tại các pha TiH2, Nb và Zr, không lẫn tạp chất, thành phần hỗn hợp bột ban đầu đạt yêu cầu nghiên cứu.

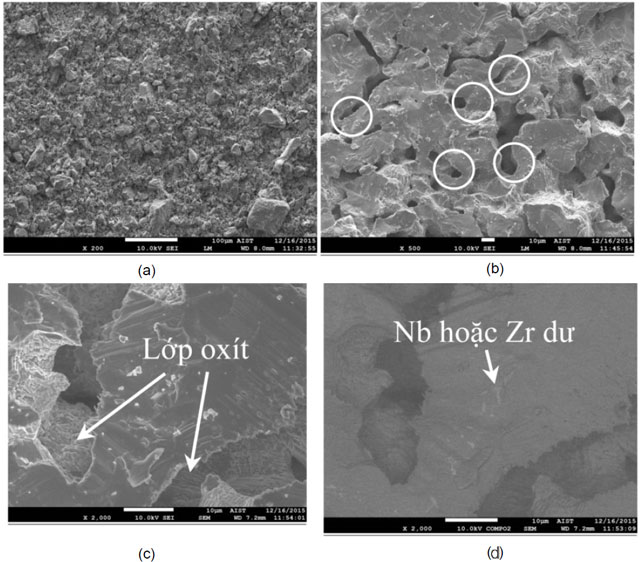

Hỗn hợp bột sau nghiền trộn đồng đều, các hạt Nb và Zr là các hạt có kích thước lớn hơn nằm rải rác trên nền TiH2 (hình 3a).

trong 4 h với độ phóng đại X500, X2000 và ảnh BSE

Quan sát tổ chức tế vi mẫu sau phân rã -thiêu kết (hình 3b) nhận thấy quá trình thiêu kết đã diễn ra hầu như hoàn toàn, không còn tồn tại ranh giới giữa các hạt bột. Quá trình khuếch tán bề mặt và thể tích đã xảy ra, có thể nhìn thấy rõ hiện tượng cầu hóa xuất hiện ở các vùng tiếp giáp giữa các hạt (các vòng tròn trắng hình 3b). Các lỗ xốp có dạng ovan dài 50÷100 μm, rộng khoảng 20μm liên thông nhau. Đây là kết quả khả quan về mặt tổ chức tế vi của mẫu sau phân rã -thiêu kết.

Ở độ phóng đại lớn hơn 2000X (hình 3c) cho thấy còn tồn tại một lớp ôxit mỏng đã hình thành trên bề mặt của các lỗ xốp, chiều dầy khoảng vài trăm nanomet, lớp oxit này chủ yếu là TiO2, ZrO2 và có tác động xấu về mặt tương thích sinh học.

Lớp ôxit là thành phần không mong muốn xuất hiện do độ chân không chưa đảm bảo, sự hình thành của lớp ôxit có thể gây ra mất cân bằng về thành phần hóa học, giảm tính dẻo của mẫu.

Quá trình hợp kim hóa khi thiêu kết được kiểm tra bằng hình ảnh tán xạ ngược (hình 3d), mẫu được chụp ở nhiều vị trí khác nhau, hầu như chỉ một số ít các mảng Nb và Zr dư nằm trong mẫu. Quá trình hợp kim hóa diễn ra hoàn toàn.

Việc sử dụng TiH2 là nguyên liệu ban đầu đã tác động lớn đến quá trình hợp kim hóa, khi nhiệt độ nâng đến 500oC, TiH2 phân hủy tạo ra khí H2 hoàn nguyên lớp ôxit trên bề mặt hạt Nb và Zr nâng cao tính hoạt hóa cho bề mặt các cấu tử này, thêm vào đó, cũng chính quá trình phân hủy cũng để lại bề mặt hoạt hóa trên bề mặt cấu tử titan, đây cũng chính là động lực thúc đẩy nhanh các phản ứng liên kim hoặc quá trình khuếch tán. Vai trò của TiH2 không chỉ là hoàn nguyên Ti và các oxit, mà còn là nhân tố tạo xốp cho hợp kim bởi H2 thoát ra để lại lỗ xốp.

Trong khi đó, bên ngoài bề mặt mẫu, theo kết quả phân tích nhiễu xạ rơnghen (hình 4), đã bị ôxi hóa hầu như hoàn toàn, chỉ có các pha TiO2, ZrO2 và NbO, không tồn tại TiH2, Ti, Nb, và Zr dư, như vậy với độ chân không 10-2 MPa, không đảm bảo để bảo vệ bề mặt mẫu khi thiêu kết.

Các mẫu kiểm tra môdun đàn hồi, độ bền nén có kích thước: đường kính 10 mm, cao 8 mm. Đường cong ứng suất – biến dạng của mẫu sau thiêu kết ở nhiệt độ 1050 oC, trong thời gian 2 h, với áp lực ép 250 MPa được thể hiện trên hình 5, đây là hình dạng đặc trưng của đường cong thử nén của tất cả các mẫu. Kết quả cho thấy tồn tại vùng biến dạng dẻo rất hẹp hầu như không đáng kể, tồn tại biến dạng đàn hổi, hành vi cơ học thuộc dạng đàn hồi – phá hủy (giòn), hay nói cách khác mẫu bị phá hủy tức thời sau biến dạng đàn hồi. Giới hạn bền của tất cả các mẫu khảo sát đều ở trong khoảng (50÷200) MPa, còn modun đàn hồi nằm trong khoảng (5÷10) GPa.

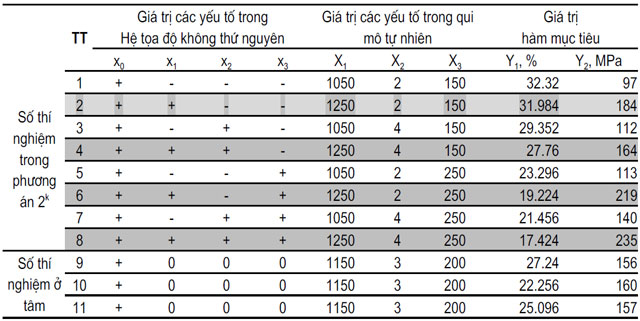

Các thí nghiệm khảo sát được lên kế hoạch và thực hiện theo phương pháp quy hoạch thực nghiệm tuyến tính (bảng 1), chi tiết như sau:

Hàm mục tiêu được xác định bao gồm có: Y1- độ xốp; Y2- độ bền phá hủy. Đó là các thông số chính của vật liệu làm mô xương.

Các yếu tố công nghệ bao gồm: Z1- nhiệt độ thiêu kết, oC; Z2- thời gian thiêu kết, h; và Z3- áp lực ép, MPa. Khoảng khảo sát được lựa chọn như sau: áp lực ép (150÷250) MPa, nhiệt độ thiêu kết (1050÷1250) oC và thời gian thiêu kết (2÷4) h.

Phương án thực nghiệm dựa trên phương án quy hoạch trực giao cấp I (TYT2k): thực nghiệm yếu tố toàn phần 2 mức, k yếu tố ảnh hưởng. Số thí nghiệm là 11 theo điều kiện đã chọn ở bảng 1. Trong đó, số thí nghiệm của phương án là N = 2k = 8 (k = 3), số thí nghiệm lặp ở tâm là 3.

Theo lý thuyết trực giao cấp I, ta chuyển các biến thực Zi về các biến thay thế Xi (mã hóa biến), trong hệ tọa độ không thứ nguyên, tọa độ mức trên là +1 và mức dưới là -1, tâm là 0 và trùng với gốc hệ tọa độ. Kế hoạch thí nghiệm được thực hiện theo ma trận trong bảng 1.

Sau tính toán các hệ số hồi quy và kiểm tra theo các điều kiện yêu cầu, hàm mục tiêu, với X1 – Nhiệt độ, X2 – thời gian, X3 giới hạn bền nén được đưa ra như sau:

Hàm mục tiêu độ xốp (%):

Y1 = 25.2171 – 4.47616. X3 (2)

Hàm mục tiêu độ bền (MPa):

Y2 = 158,6 + 38X1 + 4,3X2 + 16,7X3 – 4,7X1X2 + 6X1X3+ 4X2X3 (3)

Hàm mục tiêu (2) về độ xốp cho thấy, trong khoảng khảo sát, độ xốp phụ thuộc chủ yếu vào áp lực ép tạo hình ban đầu, không phụ thuộc vào nhiệt độ và thời gian thiêu kết. Điều này hoàn toàn phù hợp với thực tiễn, trong quá trình thiêu kết, một mặt độ xốp giảm do tác động của nhiệt độ và thời gian thiêu kết đến quá trình khuếch tán bề mặt và cầu hóa, mặt khác độ xốp cũng tăng lên do mức độ chân không tương đối thấp, khi H2 thoát ra từ phản ứng (1), tác dụng với O2 tạo thành hơi nước, không kịp rút ra khỏi các lỗ xốp nằm sâu bên trong lòng vật liệu. Do vậy, quá trình co ngót và giãn nở xảy ra gần như bằng nhau.

Hàm mục tiêu độ bền (3) cho thấy khá đầy đủ về mức độ ảnh hưởng của áp lực ép tạo hình, nhiệt độ thiêu kết và thời gian thiêu kết đến độ bền mẫu. Tất cả ảnh hưởng đều dương, điều này hoàn toàn phù hợp với hiện tượng đã trình bày trong phần tổ chức tế vi của mẫu. ở phương trình này cũng nhận thấy, có một hệ số âm của tích X1.X2 (nhiệt độ và thời gian thiêu kết), đó là ảnh hưởng nhẹ của quá trình phồng lên của lỗ xốp kín trong quá trình thiêu kết.

Về mặt lý thuyết quá trình hợp kim hóa phụ thuộc hoàn toàn vào nhiệt độ và thời gian thiêu kết, thông qua sự khuếch tán của các nguyên tố Ti, Nb và Zr tại bề mặt tiếp xúc, theo các hàm số sau đây:

Phương trình (4) nêu lên sự phụ thuộc của chiều dày lớp khuếch tán theo thời gian, tại một nhiệt độ nhất định. Trong đó X chiều dày lớp khuếch tán của các nguyên tố tại các biên hạt, k – hệ số khuếch tán parabolic, được xác định từ thực nghiệm. Phương trình (5) biểu thị sự phụ thuộc hệ số khuếch tán vào nhiệt độ; Q – năng lương hoạt hóa của quá trình thiêu kết; R hằng số khí.

Tuy nhiên, với điều kiện thí nghiệm trong nước, việc xác định được chiều dầy lớp khuếch, và kiểm soát nhiệt độ một cách chính xác là không khả thi. Do vậy, sử dụng phương pháp quy hoạch thực nghiệm nghiên cứu ảnh hưởng đồng thời của các thông số công nghệ đến chất lượng của sản phẩm trở nên cần thiết và hiệu quả hơn.

Từ hàm mục tiêu, các chế độ công nghệ hợp lý nhất để chế tạo hợp kim TiNb3Zr3 được xác định như sau: T = 1250 oC, t = 4 h, P = 250 MPa.

4. KẾT LUẬN

Trong nghiên cứu nêu trên, đã khảo sát công nghệ phân rã -thiêu kết hợp kim Ti-Nb-Zr, xác định được miền công nghệ và mối quan hệ giữa các thông số công nghệ và các tính chất cơ – lý của sản phẩm. Các kết quả phân tích cơ – lý tính sản phẩm phù hợp với kết quả phân tích tổ chức tế vi và diễn biến tuyến tính theo hàm quy hoạch thực nghiệm. Các kết quả nghiên cứu đạt được có giá trị tham khảo trong thực tiễn và có thể được sử dụng trong các bước nghiên cứu tiếp theo.

LỜI CẢM ƠN

Kết quả nghiên cứu trình bày trong bài báo là một phần nghiên cứu của đề tài cấp Bộ Giáo dục – Đào tạo mã số B2015-01-96, tập thể tác giả xin chân thành cảm ơn các cơ quan chủ quản hỗ trợ về mặt thủ tục, tài chính để thực hiện công trình này.

TÀI LIỆU TRÍCH DẪN

- Nguyen Dang Thuy, Nguyen Van Cuong, Nguyen Ngoc Trung, Ho Ky Thanh, Tran Van Dung; Amorphization and self propagating high temperature reaction of titanium and nickel during nitinol synthesis; Proceeding of The 4th AUN -SEED Net Regional Conference on Materials, Hanoi (12/2011), trang 99-103

- Oh, I.H. Nomura, N. Masahashi, N. Hanada, S. Mechanical properties of porous titanium compacts prepared by powder sintering, Scr. Mater. 2003, 49, 1197-1202

- Robertson, D.M. Pierre, L. Chahal, R. Preliminary observations of bone in growth into porous materials, J. Biomed, Mater, Res. 1976, 10, 335-344

- Cameron, H.U., Macnab, I., Pilliar, R.M. A porous metal system for joint replacement surgery, Int. J. Artif, Organs 1978, 1, 104-109

- Head, W.C., Bauk, D.J., Emerson, J.R. Titanium, as the material of choice for cementless femoral compo- nents in total hip arthroplasty, Clin. Orthop. Relat. Res, 1995, 311, 85-90

- Gross, S., Abel, E.W, A finite element analysis of hollow stemmed hip prostheses as a means of reducing stress shielding of the femur, J. Biomech, 2001, 34, 995-1003

- Kuroda, D., Niinomi, M., Morinaga, M., Kato, Y., Yashiro, T. Design and mechanical properties of new β type titanium alloys for implant materials, Mater. Sci. Eng. A, 1998, 243, 244-249

- Niinomi, M., Hattori, T., Niwa, S. Material characteristics and biocompatibility of low rigidity titanium alloys for biomedical applications, In Biomaterials in Orthopedics, Yaszemski, M.J., Trantolo, D.J., Eds., Marcel Dekker Inc.: New York, NY, USA, 2004; pp. 41-62

- Wang, K, The use of titanium for medical applications in the USA, Mater. Sci. Eng. A, 1996, 213, 134-137