Bài báo trình bày kết quả nghiên cứu bước đầu công nghệ anốt hoá hợp kim nhôm đúc áp lực A356.0…

Anodizing on die-cast aluminum alloy A356.0

Nguyễn Thị Vân Thanh*, Phùng Thị Tố Hằng

Viện Khoa học và Kỹ thuật Vật liệu, Trường Đại học Bách khoa Hà Nội, Số 1 Đại Cồ Việt, Hà Nội

Ngày nhận bài: 28/3/2016, Ngày duyệt đăng: 16/5/2016

TÓM TẮT

Bài báo trình bày kết quả nghiên cứu bước đầu công nghệ anốt hoá hợp kim nhôm đúc áp lực A356.0. Bằng thực nghiệm đã xác lập công nghệ anốt hoá trên hợp kim nhôm đa pha A356.0 sử dụng dung dịch 180g/l H2SO4 ở nhiệt độ 14-15 oC. Kết quả nghiên cứu cho thấy, trong khoảng mật độ dòng anốt J = 1 – 3 A/dm2, chiều dày lớp anốt hoá tăng theo mật độ dòng, nhưng độ cứng tế vi lớp anốt hoá bắt đầu giảm khi J = 3 A/dm2. Nghiên cứu trên tổ chức tế vi của hợp kim cho thấy, sự hình thành, đặc tính của lớp anốt hoá trên hợp kim A356.0 phụ thuộc mạnh vào sự phân bố và hình thái của pha Si trong tổ chức tế vi của hợp kim trước khi anốt hoá.

Từ khóa: A356.0, anốt hoá, hình thái Si, hợp kim nhôm đúc, tổ chức tế vi.

ABSTRACT

This paper presents an initial study of the anodization of die-cast aluminum alloy A356.0. Based on experi- mental results, the technological anodizing procedure for multi-phase aluminum alloy A356.0 by using 180g/l H2SO4 at 14-15 oC was determined. The results indicated that in the range of anodizing current density of 1-3 A/dm2, the anodized layer thickness increases with the current density, however, the microhardness of the anodized layer started decreasing at J = 3 A/dm2. Analysis on microstructures of the alloy showed that, the for- mation and characteristics of the anodized layer on A356.0 depend strongly on the distribution and morphology of Si phase in the microstructure of A356.0.

Key words: A356.0, Anodizing, Si morphologies, casting aluminum alloys, microstructures.

1. ĐẶT VẤN ĐỀ

Anốt hóa nhôm và hợp kim nhôm là công nghệ tạo ra trên chúng một lớp màng ôxít nhôm có chiều dày từ vài chục đến hàng trăm ìm bằng phương pháp điện hóa. Tùy theo chiều dày và tính chất của lớp màng, lớp anốt hóa có các ứng dụng khác nhau. Với chiều dày nhỏ hơn 20 μm, lớp anốt hóa được ứng dụng cho các lớp phủ bảo vệ, nhuộm màu trang trí như khung cửa, nồi, chảo chống dính, vỏ máy ảnh… Lớp anốt hóa có chiều dày lớn hơn 20 μm với độ cứng cao được ứng dụng cho các chi tiết làm việc trong điều kiện chịu ma sát, mài mòn như bộ đôi piston- xi lanh, bạc lót trong bơm thủy lực…

![Hình 1. Sơ đồ cấu trúc dạng tổ ong (hình lục giác) của lớp anốt hóa trên nhôm và mặt cắt dọc của các cột ôxit nhôm [1].](https://www.jstmetal.com/wp-content/uploads/2017/12/h1-anothoanhomA356-300x151.jpg)

Anốt hóa là quá trình điện hóa, do vậy các thông số ảnh hưởng đến quá trình này bao gồm: mật độ dòng, dung dịch điện hóa, nhiệt độ của dung dịch và thời gian. Lớp màng anốt hóa được tạo thành 2/3 từ nền và 1/3 mọc thêm [1]. Do vậy, tính chất của lớp anốt hóa phụ thuộc vào tổ chức tế vi của bề mặt nền hợp kim nhôm ban đầu. Anốt hóa có thể áp dụng trên hầu hết các hợp kim nhôm, dễ dàng nhất trên một số hệ hợp kim nhôm biến dạng như hệ Al-Mg-Si, Al-Mg, khó khăn hơn trên hợp kim Al-Cu, Al-Mn… Đặc biệt trên hợp kim nhôm đúc, do tổ chức tế vi đa pha, quá trình anốt hóa diễn ra rất khó khăn, thậm chí có thể không tạo được lớp anốt hóa nếu tổ chức tế vi không được xử lý tốt [2-3].

Hợp kim nhôm đúc A356.0 là hợp kim Al-Si, với tổ chức tế vi chủ yếu gồm dung dịch rắn của Al và Si tự do. Nếu được biến tính tốt khi đúc, Si có thể tồn tại dưới dạng đa cạnh, nhỏ mịn, nếu không được biến tính đầy đủ, có thể nhận được tinh thể Si ở dạng gậy, kim hoặc đa cạnh thô. Phôi nhôm sau đó được đúc áp lực thành chi tiết, dưới tác dụng của áp lực chi tiết sẽ ít khuyết tật hơn và phần nào cũng hỗ trợ để Si tự do phân tán hơn [3-4]. Hình thái tồn tại của Si có ảnh hưởng đáng kể đến sự tạo thành lớp anốt hóa do sự cản trở sự di chuyển của các ion nhôm (Al3+) trong mạng tinh thể ra bề mặt tiếp giáp với dung dịch điện phân để tạo nên Al2O3 [4-6]. Bài báo đề cập đến ảnh hưởng của tổ chức tế vi (của hợp kim trước anốt hóa), mật độ dòng điện đến quá trình tạo màng anốt hóa trên hợp kim nhôm thông qua tổ chức tế vi, chiều dày, sự đồng đều và độ cứng của màng.

2. THỰC NGHIỆM

Mẫu dùng trong thí nghiệm được cắt ra từ chi tiết đúc áp lực của một công ty sản xuất phụ tùng ô tô xe máy của Việt Nam. Bề mặt khảo sát là bề mặt làm việc của chi tiết. Thành phần hóa học của hợp kim A356.0 được đưa ra trong bảng 1.

Dung dịch anốt hóa được chọn là H2SO4 180 g/l, với chế độ anốt hóa như sau: Nhiệt độ dung dịch được duy trì trong quá trình anốt hóa trong khoảng 14-15 oC; mật độ dòng anốt hóa (J) là 1; 1,5; 2; 2,5 và 3 A/dm2; thời gian anốt hóa cho các mẫu thí nghiệm là 30 và 40 phút tuỳ mục đích thí nghiệm.

Nguồn điện sử dụng trong quá trình anốt hóa là nguồn một chiều, ổn dòng (tự động điều khiển ổn định dòng đặt anốt hóa). Các mẫu sau khi anốt hóa được quan sát tổ chức tế vi của lớp anốt, độ đồng đều của lớp anốt trên hiển vi quang học Axiovert 25A, chiều dày và độ cứng tế vi của lớp anốt được đo trên máy đo độ cứng tế vi Duramin.

Ảnh hưởng của sự phân bố Si ở bề mặt anốt hóa cũng được nghiên cứu bằng kính hiển vi quang học và hiển vi điện tử quét (SEM) và được chọn ở các vị trí khác nhau trên chi tiết đúc áp lực với sự phân bố và hình thái khác nhau của Si trên nền dung dịch rắn.

3. KẾT QUẢ VÀ THẢO LUẬN

3.1. Ảnh hưởng của mật độ dòng đến chiều dày lớp anốt hóa

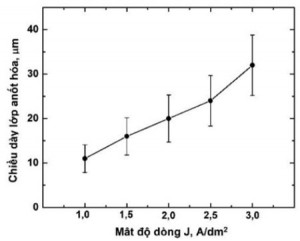

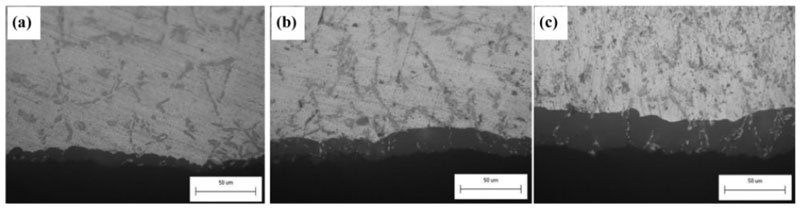

Nghiên cứu ảnh hưởng của mật độ dòng điện đến chiều dày lớp anốt được tiến hành với năm mật độ dòng khác nhau 1; 1,5; 2; 2,5 và 3 A/dm2. Kết quả đo chiều dày trung bình của lớp anốt theo mật độ dòng được đưa ra trong bảng 2 và đồ thị trên hình 2. Đồ thị hình 2 cho thấy, trong khoảng mật độ dòng khảo sát và sai số cho phép, chiều dày lớp anốt hoá tăng khi mật độ dòng tăng. Với mật độ dòng càng lớn, tốc độ phát triển màng càng mạnh, chiều dày lớp màng anốt hoá càng tăng. Theo số liệu thực nghiệm trong bảng 2, ở vùng mật độ dòng thấp (1 ÷ 2,5 A/dm2), chiều dày lớp anốt hoá tăng khá đều đặn khoảng 4 μm/0,5 A/dm2. Tuy nhiên, với mật độ dòng lớn hơn (2,5 ÷ 3 A/dm2), chiều dày lớp anốt hoá tăng đến 8 μm/0,5 A/dm2. ảnh tổ chức tế vi của lớp anốt hoá tại các mật độ dòng đưa ra trong hình 3, khi chiều dày càng lớn thì bề mặt lớp anốt hoá càng trở nên nhấp nhô không bằng phẳng, có nghĩa là sự dao động về chiều dày của lớp anốt hoá tăng khi mật độ dòng tăng.

Màng anốt hóa là kết quả của hai quá trình ngược nhau đó là: phản ứng tạo màng ôxít nhôm, đồng thời là phản ứng hòa tan màng ôxít vừa được tạo thành khi dung dịch anốt hóa là dung dịch H2SO4. Tốc độ tạo màng Al2O3 phụ thuộc vào mật độ dòng điện, trong khi phản ứng hoà tan màng lại phụ thuộc vào nhiệt độ và nồng độ của dung dịch điện phân [7-9]. Các kết quả thí nghiệm nhận được cho thấy, trong khoảng mật độ dòng khảo sát, tốc độ tạo màng anốt lớn hơn tốc độ hoà tan màng, dẫn đến chiều dày lớp anốt hoá tăng khi mật độ dòng tăng. Điều này cũng cho phép dự đoán rằng, với điều kiện anốt hoá đã thực hiện, mật độ dòng tới hạn (là mật độ dòng mà nếu vượt qua giá trị này, chiều dày màng không tăng nữa mà bắt đầu giảm dần [10]) của hợp kim A356.0 sẽ lớn hơn 3 A/dm2. Hay nói khác đi, ở chế độ anốt hoá này (dung dịch anốt 180 g/l H2SO4, nhiệt độ anốt 15-20 oC, J 3 A/dm2), để đạt được chiều dày lớn của lớp anốt hóa thì nên anốt hoá với giá trị mật độ dòng lớn.

Bảng 1. Thành phần hóa học của hợp kim nhôm A356.0 nghiên cứu (% k.l.)

| Si | Fe | Mg | Mn | Cu | Sn | Zn | Ti | Al |

| 7,12 | 0,57 | 0,28 | 0,02 | 0,03 | 0,12 | 0,06 | 0,14 | 91,66 |

Bảng 2. Chiều dày lớp anốt hoá ở các chế độ mật độ dòng khác nhau

| Thời gian (phút) | Mật độ dòng anốt (A/dm2) | ||||

| 1 | 1,5 | 2 | 2,5 | 3 | |

| Chiều dày (μm) | |||||

| 40 | 11±3,1 | 16±4,2 | 20±5,3 | 24±5,7 | 32±6,8 |

Khi mật độ dòng anốt hóa lớn (J = 2,5 ÷ 3 A/dm2), tốc độ phát triển màng lớn thì nhiệt giải phóng ra trong quá trình anốt hoá cũng sẽ lớn (do điện trở lớp màng anốt tăng, nhiệt sinh ra từ các phản ứng hóa học tạo thành ôxít nhôm là phản ứng sinh nhiệt), dẫn đến làm tăng tốc độ của phản ứng hoà tan màng bên trong cột Al2O3 [7, 8]. Kết quả là kích thước các cột rỗng của lớp màng anốt hóa tăng lên (thành của các cột ôxít mỏng đi như cấu trúc đã chỉ ra trên hình 1), điều này lại làm khả năng tiếp xúc giữa dung dịch anốt hoá và bề mặt lớp anốt hoá tăng, thúc đẩy sự trao đổi ion giữa hợp kim nhôm và dung dịch anốt hóa, do vậy, tốc độ phát triển màng lớn hơn so với tốc độ phát triển màng ở giá trị mật độ dòng nhỏ (J = 1 ÷ 2,5 A/dm2). Hơn nữa, với giá trị mật độ dòng lớn đồng nghĩa với điện áp đặt vào lớp màng càng lớn, do đó, làm tăng tốc độ di chuyển của các ion O2- và Al3+, thúc đẩy tốc độ phát triển màng [8]. Khi tốc độ hoà tan màng lớn sẽ làm cho sự hoà tan các pha thứ hai cũng trở nên đáng kể [6]. Do đó, lớp anốt hoá trở nên xốp hơn và chiều dày lớp màng anốt bắt đầu có sự dao động lớn dọc theo lớp màng anốt hoá.

đen: Kẹp mẫu)

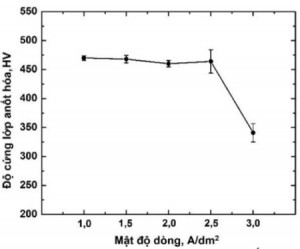

3.2. Ảnh hưởng của mật độ dòng đến độ cứng tế vi của lớp anốt hóa

Giá trị độ cứng tế vi trung bình của màng anốt trên các mẫu anốt hóa với mật độ dòng thay đổi được đưa ra trong bảng 3 và biểu diễn bằng đồ thị trên hình 4. Có thể thấy rằng, không có sự thay đổi đáng kể về độ cứng tế vi khi mật độ dòng nhỏ (J = 1 ÷ 2,5 A/dm2), giá trị độ cứng tế vi dao động xung quanh (460 ÷ 470) HV. Độ cứng tế vi của lớp anốt hoá chỉ giảm đáng kể (dao động xung quanh 340 HV) khi anốt hoá với mật độ dòng tăng lên (J = 3 A/dm2). Độ cứng tế vi có sự dao động khi được đo tại các vị trí khác nhau trên cùng một mẫu. Sự dao động này càng đáng kể trên các mẫu anốt hóa với mật độ dòng lớn (J = 2,5 và J = 3 A/dm2).

Cấu trúc Al2O3 dạng cột xốp được hình thành từ hai quá trình xảy ra liên tục: quá trình hình thành Al2O3 tại bề mặt Al/Al2O3 và bề mặt Al2O3/dung dịch điện phân và quá trình hoà tan Al2O3 tại bề mặt Al2O3/dung dịch điện phân [7-9]. Sự hình thành và hoà tan Al2O3 tại đáy cột xốp (lớp barrier) là quá trình quyết định đến tốc độ phát triển của màng anốt hoá nhôm. Dưới tác dụng của dòng điện, ion O2- từ dung dịch điện phân sẽ di chuyển qua lớp barrier đến bề mặt Al/Al2O3 (lớp barrier) và ion Al3+ sẽ di chuyển từ nền nhôm qua lớp barrier đến bề mặt Al2O3/dung dịch điện phân để tạo ra Al2O3 [8, 9]. Lớp barrier luôn được hình thành và hoà tan đảm bảo cho lớp màng barrier luôn duy trì ở một chiều dày nhất định, để đảm bảo sự vận chuyển các ion qua màng barrier trong quá trình hình thành Al2O3 dạng xốp [7, 8]. Theo các nghiên cứu về nhiệt động học của quá trình hoà tan Al2O3 trong quá trình anốt hoá [8], tốc độ hoà tan Al2O3 tại đáy của cột xốp chỉ phụ thuộc vào mật độ dòng anốt hoá (theo quan hệ tuyến tính), mật độ dòng anốt hoá càng lớn, thì tốc độ hoà tan màng ở đây càng lớn. Hay nói khác đi, mật độ dòng lớn sẽ thúc đẩy quá trình kết hợp của O2- (từ dung dịch điện phân) và Al3+ (từ nền kim loại) để hình thành Al2O3, do đó, tốc độ phát triển của lớp Al2O3 xốp càng nhanh, chiều dày lớp màng sẽ tăng nhanh. Mật độ dòng càng lớn, tốc độ tạo Al2O3 xốp càng lớn. Đồng thời với phản ứng hoà tan màng tại đáy cột xốp là phản ứng hoà tan màng xảy ra trên thành các cột xốp. Theo các nghiên cứu về động học của quá trình hoà tan màng trên thành cột xốp [8], thì sự hoà tan ở đây lại phụ thuộc chủ yếu vào nhiệt độ và nồng độ của dung dịch điện phân. Khi mật độ dòng càng lớn, thì sự tăng cục bộ về nhiệt độ và nồng độ của dung dịch điện phân trong cột xốp, làm thúc đẩy sự hoà tan Al2O3 tại thành cột xốp. Nếu nhiệt sinh ra do quá trình tạo màng tại đáy cột xốp được giải phóng hết (bằng cách làm lạnh dung dịch điện phân và khuấy trộn dung dịch), quá trình tạo màng lấn át quá trình hòa tan màng trên thành cột xốp thì màng tiếp tục dày lên. Nếu nhiệt sinh ra trong phản ứng tạo màng không được giải phóng ngay, nhiệt độ trong cột xốp lớn hơn trong dung dịch, thúc đẩy phản ứng hòa tan màng anốt trên thành cột xốp, kết quả là cấu trúc của lớp anốt hóa trở nên xốp hơn [7].

Khi mật độ dòng nhỏ, tốc độ tạo màng nhỏ, lớp anốt hóa mỏng, nhiệt sinh ra trong lớp anốt hóa nhỏ hơn và do vậy, phản ứng hòa tan màng tại thành cột xốp nhỏ hơn, màng tạo ra trong trường hợp này có độ xốp nhỏ hơn nên độ cứng cao hơn. Khi mật độ dòng anốt tăng lên, tốc độ tạo màng lớn, lớp anốt hoá dày lên nhanh, nhiệt sinh ra làm phản ứng hòa tan màng tại thành cột xốp tăng tăng. Mặc dù nhiệt sinh ra trong quá trình tạo màng được giải phóng bởi sự tuần hoàn dung dịch, song cục bộ trên ranh giới giữa bề mặt anốt và dung dịch điện phân, nhiệt độ vẫn cao hơn trong bể anốt nên vẫn thúc đẩy phản ứng hòa tan. Kết quả lớp màng anốt trở nên xốp hơn, mặc dù chiều dày lớn hơn, do vậy độ cứng giảm đi.

Sự giảm độ cứng tế vi khi mật độ dòng tăng đối với các hợp kim nhôm đa pha như A356.0 còn liên quan đến sự có mặt của các pha thứ hai trong quá trình anốt hoá. Trong hợp kim A356.0, pha thứ hai chủ yếu là Si (nằm trong cùng tinh). Cùng với sự dày lên của lớp màng Al2O3 xốp, là sự dịch chuyển của biên giới nền hợp kim/Al2O3 về phía nền hợp kim [7, 8]. Do đó, pha Si sẽ trong nền nhôm (không đóng góp trong sự hình thành lớp màng Al2O3) sẽ nằm lại trong lớp màng Al2O3 (vì nền Al đã bị ôxi hoá, tạo thành Al2O3). Sự hoà tan lớp Al2O3 trong quá trình anốt hoá, sẽ làm pha Si này có thể bong vào dung dịch và để lại rỗ xốp trong lớp Al2O3 (barrier và cột xốp), làm cho màng anốt trở nên xốp hơn, độ cứng của lớp anốt giảm đi và không đồng đều trên lớp anốt hoá. Độ cứng của lớp màng anốt là tổng độ cứng của các pha có mặt trong lớp anốt hóa, bao gồm độ cứng của cột ôxít nhôm, của tinh thể Si còn nằm lại trong màng anốt và của các lỗ xốp do Si bị bong vào dung dịch. Do vậy, sự phân bố của Si trong hợp kim A356.0 có vai trò quan trọng và là một trong những yếu tố quyết định cơ tính của màng anốt hóa.

3.3. Ảnh hưởng của sự phân bố, hình thái Si đến sự tạo màng anốt hóa trong hợp kim A356.0

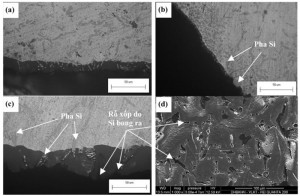

Để khảo sát ảnh hưởng của sự phân bố và hình thái Si đến chiều dày và tính đồng đều của màng anốt hoá trên bề mặt của hợp kim nhôm đúc A356.0, chọn hai bề mặt của mẫu nghiên cứu có sự phân bố và hình thái Si khác nhau, anốt hoá ở cùng chế độ với J = 2 A/dm2 trong thời gian 30 phút, so sánh chiều dày lớp màng anốt hoá nhận được. Hình 5 (a) và (b) là ảnh tổ chức tế vi của lớp anốt hoá trên hai bề mặt có sự phân bố Si khác nhau. Kết quả cho thấy, chiều dày của lớp anốt hoá có sự khác nhau đáng kể. Bề mặt (a) tiếp giáp với thành khuôn nên Si ở đây có dạng kim với kích thước khá nhỏ với sự phân bố Si gần như vuông góc với bề mặt anốt hóa. Khi anốt hóa, sự khuếch tán của các ion nhôm Al3+ từ dung dịch rắn đến gặp ion O2- từ dung dịch anốt hóa tại vùng bề mặt anốt hóa ít bị cản trở hơn, do vậy lớp anốt hóa vẫn được tạo thành song bị chia cắt bởi pha Si [3, 5, 6]. Bề mặt (b) có sự phân bố Si dày đặc (do thiên tích trong quá trình đúc), Si trong cùng tinh có dạng nhỏ mịn với mật độ cao. Khi anốt hóa, ở vùng bề mặt này, sự khuếch tán để tạo thành ôxít nhôm khó khăn hơn nhiều khi đi qua khe hở giữa các tinh thể Si, đồng thời, quá trình anốt hóa phải tiêu tốn thêm một lượng điện năng cho việc làm bong các tinh thể Si nhỏ mịn để làm tăng thêm sự tiếp xúc của dung dịch rắn với dung dịch anốt hóa. Vì vậy, lớp anốt được tạo thành rất mỏng (hoặc có chiều dày không đáng kể), thậm chí có những vị trí kích thước của pha Si quá lớn (hình 5b) đã cản trở sự hoàn toàn sự tạo thành lớp màng ôxít và tại đó màng anốt không được hình thành. Như vậy, sự phân bốvà hình thái của Si không chỉ ảnh hưởng đến chiều dày của lớp màng anốt hoá (khả năng tạo thành màng anốt hóa) mà còn ảnh hưởng đến sự đồng đều về chiều dày của màng anốt hóa (hình 5c).

Sự tồn tại của Si cũng như các pha thứ hai không hoà tan khác trong hợp kim còn làm tăng sự hình thành khuyết tật (rỗ xốp) trên lớp màng anốt hoá, làm tăng độ xốp và do đó giảm độ cứng tế vi của lớp màng anốt hoá. Hình 5 (d) là ảnh hiển vi điện tử quét trên bề mặt lớp anốt hoá của bề mặt mẫu của hình 5 (c). Có thể thấy rất nhiều pha Si bị bong ra toàn bộ hoặc một phần và để lại trong lớp anốt hoá các rỗ xốp. Thấy rất rõ ràng, Al2O3 xung quanh pha Si nằm lại trong lớp Al2O3 cũng bị hoà tan (vì đó là vùng tập trung nhiều sai lệch mạng). Tuỳ thuộc vào hình thái của pha Si mà hình thái các rỗ xốp để lại trong lớp Al2O3 là khác nhau. Như vậy, ảnh hưởng của sự phân bố và hình thái của Si trong hợp kim nhôm đúc đến sự tạo màng anốt hoá là một trong những yếu tố làm cho công nghệ anốt hoá trên hệ hợp kim nhôm này khó khăn hơn nhiều so với hệ hợp kim nhôm biến dạng.

4. KẾT LUẬN

Anốt hóa trên hợp kim nhôm đúc áp lực A356.0 được thực hiện trong dung dịch H2SO4 180 g/l, nhiệt độ trong khoảng 14-15 oC, với mật độ dòng trong khoảng 1 ÷ 3 A/dm2 cho thấy:

– Khả năng tạo màng anốt hóa phụ thuộc vào mật độ dòng anốt, mật độ dòng càng cao, tốc độ tạo màng càng lớn, dao động chiều dày màng tạo thành càng lớn.

– Độ cứng cao nhất nhận được trong khoảng mật độ dòng nhỏ (2,5 A/dm2), khi mật độ dòng cao (3 A/dm2), độ cứng màng giảm.

– Màng anốt hóa tạo thành trên hợp kim nhôm đúc áp lực mỏng và có chiều dày không đồng nhất (nhiều khuyết tật) và phụ thuộc vào hình thái và sự phân bố của pha Si. Nơi có pha Si dày đặc hoặc hình thái pha Si định hướng không thuận lợi cho việc khuếch tán của các ion nhôm và ôxi sẽ khó tạo thành màng ôxít. Đây là lưu ý quan trọng cho các nhà sản xuất các chi tiết bằng hợp kim nhôm đúc áp lực mà sau đó muốn anốt hóa bề mặt.

TÀI LIỆU TRÍCH DẪN

- Taijma S., Anodic oxidation of aluminum, Advances in Corrosion science and technology, Vol 1, 1970, p. 143-230

- K. Labisz*, L. A. Dobrzanski, J. Konieczny, Anodization of cast aluminium alloys produced by different cast- ing methods, Archives of foundry engineering, Vol. 8, 2008, p. 45 – 50

- A. Forn, J. A. Picas, M. T. Baile, E. Martin, V. G. García, Microstructure and tribological properties of anodic oxide layer formed on Al-Si alloy produced by semisolid processing, Surface & Coatings Technology, Vol 202, 2007, p. 1139-1143

- L.E. Fratila-Apachitei, J. Duszczyk, L. Katgerman, AlSi(Cu) anodic oxide layers formed in H2SO4 at low tem- perature using different current waveforms, Surface and Coatings Technology, Vol. 16, 2003, p. 232-240

- L. E. Fratila-Apachitei, J. Duszczyk, L. Katgerman, Vickers microhardness of AlSi(Cu) anodic oxide layers formed in H2SO4 at low temperature, Surface and Coatings Technology, Vol 165, 2003, p. 309-315

- Jude Runge* and Larry Chesterfield, The science of successfully anodizing die cast substrates, Aluminium International Today, Surface treatment, 2010, p. 30-35

- J. W. Diggle, Thomas C. Downie, and C. W. Goulding, Anodic oxide films on aluminum, Chemical Reviews, Vol 69, 1969, p. 365-405

- G. Patermarakis, P. Lenas, Ch. Karavassil 75 and G. Papayiannis, Kinetics of growth of porous anodic Al2O3 films on Al metal, Electrochimica Acta, Vol. 36, 1991, p. 709-725

- Zixue Su, Georg Hahner and Wuzong Zhou, Investigation of the pore formation in anodic aluminium oxide, Journal of Materials Chemistry, Vol. 18, 2008, p. 5787-5795

- 10. McCafferty, Introduction to Corrosion Science, Springer, New York, 2010