Cấu trúc siêu mịn (ultrafine grained: UFG) có vai trò quan trọng trong việc thay đổi cơ tính của vật liệu [1, 2]. Đặc biệt vật liệu nhẹ có cấu trúc siêu mịn như titan, nhôm, magiê,… được ứng dụng trong nhiều lĩnh vực với các vai trò khác nhau…

Evolution of microstructure and mechanical properties of magnesium alloy AZ31 after Constrained Groove Pressing

PHẠM THỊ THUỶ1, ĐẶNG THỊ HỒNG HUẾ2, ĐÀO MINH NGỪNG2 VÀ PHẠM QUANG2,*

1 Bộ môn Kỹ thuật cơ khí, Trường Đại học Mỏ – Địa chất, Số 18 Phố Viên, Bắc Từ Liêm, Hà Nội

2 Viện Khoa học và kỹ thuật vật liệu, Trường Đại học Bách khoa Hà Nội, Số 1 Đại Cồ Việt, Hai Bà Trưng, Hà Nội

*Email: quang.pham@hust.edu.vn

Ngày nhận bài: 25/3/2018, Ngày duyệt đăng: 14/5/2018

TÓM TẮT

Đã tiến hành ép 4, 6 và 8 lần hợp kim AZ31 dạng tấm với kích thước (60 x 60 x 3) mm tại nhiệt độ 250 oC. Hợp kim AZ31 trước khi ép có tổ chức tế vi thô, với kích thước hạt lớn trung bình là (40÷65) micromet, độ cứng vào khoảng 51 HV. Sau khi ép kích thước hạt đạt được là: 12, 10 và ≤ 8 micromet lần lượt sau 4, 6 và 8 lần ép. Độ bền cơ học tăng lên đáng kể, độ cứng đạt 101 HV và giới hạn bền kéo tăng từ 333 lên 405 MPa sau 8 lần ép.

Từ khóa: Biến dạng dẻo mãnh liệt, ép cưỡng bức trên rãnh chu kỳ, hợp kim AZ31, tổ chức tế vi, tính chất cơ học.

ABSTRACT

A magnesium alloy AZ31 as plate of dimensions (60x60x3) mm has been Constrained Groove Pressed for 4, 6 and 8 passes at 250 oC. Unpressed alloy had a coarse microstructure with an average grain size of (40-65) microm- eters, and a hardness of 51 HV. The refined microstructure of the CGP-ed alloy showed a distinct decrease of grain size, such as 12, 10 and ≤ 8 micrometers after 4, 6 and 8 passes respectively. In addition, the hardness was increased to 101 HV and the tensile strength was changed from 333 up to 405 MPa for 8 passes.

Keywords: Severe plastic deformation, Constrained Groove Pressing, alloy AZ31, microstructure, mechanical properties.

1. MỞ ĐẦU

Cấu trúc siêu mịn (ultrafine grained: UFG) có vai trò quan trọng trong việc thay đổi cơ tính của vật liệu [1, 2]. Đặc biệt vật liệu nhẹ có cấu trúc siêu mịn như titan, nhôm, magiê,… được ứng dụng trong nhiều lĩnh vực với các vai trò khác nhau. Ví dụ như các chi tiết có yêu cầu tải trọng nhẹ, độ bền cơ học, độ dẻo, độ bền nhiệt cao dùng trong trong công nghiệp ô tô, hàng không và các thiết bị điện tử [3, 4].

Biến dạng dẻo mãnh liệt (severe plastic deforma- tion: SPD) là một phương pháp hữu hiệu được sử dụng để chế tạo vật liệu siêu mịn. Phương pháp này cho phép tạo biến dạng lớn mà không làm thay đổi kích thước của mẫu. Áp lực thủy tĩnh lớn được duy trì trong công nghệ SPD khống chế khả năng phát triển lớn lên hoặc có thể được hàn lại của các khuyết tật dạng lỗ xốp vi mô phát sinh trong mạng tinh thể do chuyển động lệch khi biến dạng dẻo [5]. Công nghệ này làm thay đổi kích thước hạt và mật độ lệch một cách đáng kể so với trạng thái ban đầu [6, 7].

Tác giả đầu tiên tiếp cận với phương pháp SPD là P. W. Bridgman vào các năm 1940 và 1950 [8]. Từ đó đến nay, rất nhiều kỹ thuật mới trên cơ sở biến dạng dẻo mãnh liệt đã được nghiên cứu và phát triển. Những phương pháp được sử dụng rộng rãi như là: ép trong kênh gấp khúc (equal-channel angular pressing -ECAP) [9]; ép xoắn dưới áp lực cao (high-pressure torsion -HPT) [10]; cán dính tích lũy (accumulative roll-bonding -ARB) [11]; gấp nếp- duỗi thẳng lặp lại (repetitive corrugation and straight- ening -RCS) [3]; rèn đa chiều (multi-directional forg- ing -MDF); [14], ép xoay (twist extrusion -TE) [15] và nén ép theo chu kỳ (cylinder covered compression – CCC) [16, 17]… Những kỹ thuật trên được chia thành hai nhóm dựa trên cơ sở hình dạng của phôi là dạng khối hay dạng tấm.

Do yêu cầu về tăng kích thước của tấm kim loại, các phương pháp chế tạo vật liệu siêu mịn từ phương pháp ép cưỡng bức trên rãnh chu kỳ (CGP) đã được nghiên cứu áp dụng trong những năm gần đây. Đây là phương pháp thông dụng được sử dụng để chế tạo vật liệu cấu trúc siêu mịn dạng tấm [18-21]. Phương pháp này được Zhu et al. [22] nghiên cứu đầu tiên với tấm ở trạng thái ép và duỗi thẳng lặp lại nhiều lần (hình 1). Trong quá trình ép, phôi bị biến dạng bởi ứng ứng suất trượt chu kỳ và được là thẳng trong khuôn phẳng.

2. THỰC NGHIỆM

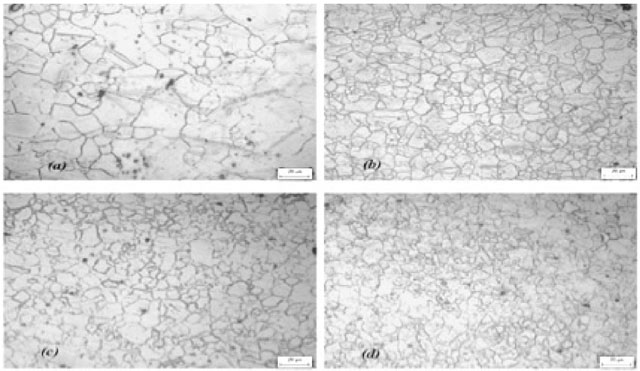

Trong nghiên cứu này vật liệu để thí nghiệm là hợp kim magiê AZ31 được phân tích trên máy phân tích nguyên tố tại Trường Đại học Mỏ-Địa chất, có thành phần hóa học trình bày trong bảng 1. Hợp kim magiê sau đúc được cắt theo kích thước (60×60×3) mm, kích thước hạt thô ban đầu trung bình 62,5 µm (hình 4a).

Bảng 1. Thành phần hóa học của hợp kim AZ31

| Nguyên tố | Mg | Al | Zn | Si | Mn | Ni | Cu |

| % | 95,5 | 2.9 | 0.63 | 0.07 | 0.35 | 0.13 | 0.09 |

Hình 2 là bộ khuôn ép CGP gồm dập tạo sóng (trên) và duỗi phẳng (dưới) được gia nhiệt bằng thanh điện trở có điều khiển. Kết cấu của cả hai khuôn đều có kích thước lòng khuôn bằng kích thước phôi (60×60) mm, khe hở giữa khuôn trên và khuôn dưới bằng chiều dày của phôi là 3 mm. Lòng khuôn ép tạo sóng gồm hai phần xen kẽ: phần phẳng và phần nghiêng với góc θ = 45°. Vật liệu được lựa chọn làm khuôn là SKD61, gia công và nhiệt luyện.

Phôi được ủ trong lò nâng nhiệt lên 350 °C trong 35 phút, giữ nhiệt trong hai giờ và để nguội cùng lò trước mỗi lần ép để phôi đạt được sự đồng đều và tính dẻo nhất định cho quá trình ép. Nhiệt độ được chọn trên khuôn và mẫu trong quá trình CGP là 250 °C. Sau mỗi một lần ép, phôi được xoay 180 ° theo chiều kim đồng hồ trước khi tiến hành lần ép kế tiếp để đảm bảo mức độ biến dạng được đồng đều trên toàn bộ mẫu (hình 3). Sự xoay này có tác dụng làm cho phôi bị biến dạng những vùng kim loại đối xứng còn lại so với lần ép thứ nhất. Chất bôi trơn được dùng trong thí nghiệm là MoS2. Quá trình ép biến dạng hợp kim Mg AZ31 được tiến hành trên máy ép thủy lực 100 tấn.

Để đánh giá sự thay đổi tổ chức hợp kim AZ31 trước và sau biến dạng, mẫu được mài trên giấy nháp từ thô đến mịn (100 – 1500), sau đó được đánh bóng bằng máy với bột Al2O3. Dung dịch tẩm thực là axit HNO3 (3%) [23] và chụp tổ chức tế vi trên kính hiển vi quang học AXIOVERT 25 CA/6v 25w.

Cơ tính của hợp kim AZ31 trước và sau quá trình CGP được đánh giá qua độ bền kéo xác định trên máy kéo-nén INSTRON (tải trọng 100 kN) và độ cứng Vickers (HV) được tiến hành trên máy đo độ cứng Duramin.

3. KẾT QUẢ VÀ THẢO LUẬN

Hình 4 là tổ chức tế vi của mẫu AZ31 trước và sau biến dạng. Ở trạng thái ban đầu, tổ chức tế vi gồm các hạt thô với kích thước trung bình vào khoảng (45÷65) µm (hình 4a).

Hợp kim magiê AZ31 là vật liệu đa tinh thể, trong đó định hướng của các hạt khác nhau và giữa các hạt liên kết nhau thông qua biên giới hạt, ở đó trật tự xếp sắp nguyên tử bị xáo trộn cản trở lệch chuyển động. Dưới tác động của ngoại lực (ứng suất cắt), do sự khác nhau về định hướng của các hạt, trượt chỉ bắt đầu trong một số ít hạt có định hướng thuận lợi, các hạt còn lại chỉ biến dạng đàn hồi và xoay tương đối với vị trí ban đầu để đảm bảo sự tương thích (hay tính liên tục) của biến dạng. Nhờ ngoại lực gia tăng liên tục và sự xoay tương đối của các hạt mà nhiều hệ mặt trượt khác từng bước được kích hoạt. Khi đa số các hạt biến dạng dẻo, sẽ xảy ra biến dạng dư của mẫu. Ngoài ứng suất tác dụng, số lượng hệ mặt trượt được kích hoạt còn phụ thuộc vào nhiệt độ biến dạng. Nhiệt độ cao giúp cường hóa chuyển động trượt của lệch và tạo điều kiện thuận lợi cho sự xoay của các hạt chưa biến dạng dẻo, góp phần gia tăng số lượng các hệ trượt được kích hoạt.

Hình 4b,c,d là tổ chức tế vi sau 2, 6 và 8 lần ép. Quan sát tổ chức hình thành trên mặt phẳng dọc cho thấy sau lần ép thứ tư, các hạt đồng trục với kích thước tương đối đồng đều. Cấp hạt cũng được xác định và sau lần ép này tăng lên 7,87 (≈ 12 µm) – mức tăng đáng kể so với ban đầu là 5,3.

Sau 6 và 8 lần ép, kích thước trung bình của đường kính hạt nhỏ hơn, hình dạng biên hạt góc lớn cho thấy chúng trở nên đẳng trục và đồng đều hơn cùng với sự gia tăng của mức độ biến dạng. Về cơ chế biến dạng, hợp kim AZ31 có cấu trúc tinh thể lục giác xếp chặt nên khi biến dạng ở trạng thái nguội chỉ có hệ trượt trong mặt đáy (0001) tham gia. Nhiều nghiên cứu cho thấy không có sự hình thành các biên siêu hạt với góc lệch nhỏ như thường xảy ra đối với các cấu trúc tinh thể lập phương tâm khối hay lập phương tâm mặt. Các lệch theo họ phương (1120) không đủ tạo nên mật độ làm thay đổi hướng tinh thể. Để cải thiện tính dẻo, phôi được nâng lên nhiệt độ 250 ºC làm tăng thêm các hệ trượt không cơ sở cho quá trình biến dạng. Khi nhiệt độ > 200 ºC thì các hệ trượt trong mặt tính thể (1011) và (1012) cũng tham gia vào quá trình biến dạng.

Cơ chế biến dạng chủ yếu của loại tinh thể lục giác xếp chặt lại là song tinh. Điều này cũng thấy rõ trên các ảnh chụp tổ chức tế vi với các đường biên phần nhiều là đa giác và có chiều dày mảnh vì chúng là các trục song tinh. Nhiều nghiên cứu đã cho thấy ngay khi mức độ biến dạng còn rất nhỏ thì quá trình song tinh đã xảy ra hàng loạt trên các họ mặt và phương {1012}<1011> tạo ra độ lệch hướng tinh thể hai bên biên khoảng ≈ 1o. Cùng với cơ chế song tinh, các tập hợp lệch trên các mặt trượt cũng tạo nên các đường biên cắt các đường biên song tinh. Sự hình thành, phát triển các đường biên hạt góc lớn được thực hiện bởi hiệu ứng của tập hợp lệch gọi là “nêm lệch” (disclination). Chính vì vậy việc hình thành các hạt đẳng trục với cấp hạt bằng 9,45 (10 µm) và 10,4 (68 µm) bên cạnh các hạt kéo dài (hình 4c,d) xảy ra rải rác và chỉ đạt phân bố đều ở lần ép cuối. Do mức độ biến dạng tích lũy gia tăng trong quá trình biến dạng, dẫn tới chuyển động của nêm lệch tạo ra quá trình phân hạt thành các siêu hạt với biên góc lớn.

Các siêu hạt với biên giới góc lớn được hình thành nhỏ mịn dần đến một giới hạn nhất định. Sự giảm kích thước hạt là hệ quả tự nhiên của sự hình thành siêu hạt do sự kết hợp giữa các dải trượt sơ cấp với các dải trượt thứ cấp và sự sắp xếp lại cấu trúc lệch trong vật liệu [24].

Để đánh giá sự thay đổi cơ tính của hợp kim AZ31 trước và sau quá trình ép, phôi trước và sau khi ép 4, 6, và 8 lần được đo độ cứng và thử kéo.

Kết quả đo độ cứng cho thấy, không có sự khác biệt lớn về giá trị tại các điểm đo trên mẫu. Đồng thời kết quả cũng cho thấy, độ cứng của hợp kim AZ31 tăng tỉ lệ thuận với số lần ép, từ 94 HV sau 4 lần ép lên 101 HV sau 8 lần ép (hình 5). Điều này thể hiện sự đồng đều cũng như sự tăng đáng kể của mật độ hạt của hợp kim AZ31 sau ép CGP.

Kết quả ở hình 6 cho thấy hợp kim AZ31 khi chưa ép với kích thước hạt thô có giới hạn bền thấp (≈ 333 MPa). Sau 8 lần ép CGP, giới hạn bền tăng lên 405 MPa. Điều này có thể giải thích như sau: với AZ31 chưa qua biến dạng, ngoài sự chuyển động của lệch trong giới hạn từng hạt thì vai trò của biên hạt chưa đáng kể do hạt thô. Tuy nhiên, hợp kim AZ31 sau biến dạng bằng CGP, có các hạt đẳng trục và mịn hơn với tỷ phần biên hạt góc lớn cao hơn, làm cản trở chuyển động của lệch mạnh hơn, dẫn đến giới hạn bền của vật liệu tăng (≈ 405 MPa sau 8 lần ép). Ưu điểm nổi bật của cơ chế tăng bền do làm nhỏ hạt là làm tăng đều tất cả các chỉ tiêu. Không chỉ gia tăng độ bền mà độ dẻo hợp kim cũng tăng từ 7,5 lên 11 %, bởi vì hạt nhỏ thì nguy cơ sản sinh vết nứt trên biên giới hạt do sự tập trung ứng suất cục bộ và sự tập trung các đường lệch cũng giảm.

4. KẾT LUẬN

Trên cơ sở thiết bị tự chế tạo đã hoàn toàn làm chủ được công nghệ ép CGP. Đã ép thử nghiệm hợp kim AZ31 nhằm tạo ra vật liệu có hạt siêu mịn với kết quả như sau:

– Đã tạo được tổ chức hạt mịn sau 8 lần ép, kích thước hạt ban đầu là (45÷65) µm giảm xuống còn (6÷8) µm. Tổ chức hạt nhận được là tương đối đồng đều trên toàn bộ tiết diện của mẫu, các hạt sau 6 và 8 lần ép là khá đồng đều và đẳng trục.

– Độ cứng tăng tỉ lệ thuận với số lần ép, từ 92 lên 101 HV và tương đối đồng đều trên toàn bộ diện tích mặt cắt ngang của phôi ép.

– Giới hạn bền kéo sau 8 lần ép tăng 333 lên 405 MPa và độ dãn dài tương đối tăng từ 7,5 lên 11 % so với khi chưa ép.

LỜI CẢM ƠN

Nghiên cứu này được thực hiện tại PTN BM CHVL & Cán kim loại và PTN tập trung CNVL Kim loại. Kinh phí được tài trợ bởi Đề tài cấp Bộ GD & ĐT (B2016-BKA-26).

TÀI LIỆU TRÍCH DẪN

- R. Z. Valiev, Y. Estrin, Z. Horita, T. G. Langdon, J. Zechetbauer and Y.T. Zhu; Producing bulk ultrafine-grained materials by Severe Plastic Deformation; JOM, 2006, vol. 58, no. 4, pp. 33-39

- J. Y. Huang, Y. T. Zhu, H. Jiang and T. C. Lowe; Microstructures and dislocation configurations in nanostructured Cu processed by repetitive corrugation and straightening, Acta Materialia, 2001, vol. 49, no. 9, pp. 1497-1505

- W. D. Callister, Fundamentals of Materials Science and Engineering, John Wiley & Sons, Inc, Copyright © 2001

- B. N. Arzamaxov, Vật liệu học, NXB GD, Hà Nội, 2004

- Y. Estrin and A. Vinogradov; Extreme grain refinement by severe plastic deformation: A wealth of challenging sci- ence, Acta Materialia, 2013, vol. 61, no. 3, pp. 782-817

- [6] P. Quang and D. M. Nghiep; Numerical simulation and experimental analysis of the Equal Channel Angular Pressing of pure titanium, Korean J. Met. Mater., 2016, vol. 54-3, pp. 217-223

- Quang, Y.G.Jeong, S.C.Yoon, S.H.Hong and H.S.Kim, Consolidation 1 Vol% Carbon Nanotube Reinforced Metal Matrix Nanocomposites via Equal Channel Angular Pressing, Journal of Materials Processing Technology, Vol. 187-188, (2007), pp. 46-50

- R. Lapovok, P. F. Thomson, R. Cottam and Y. Estrin; The effect of grain refinement by warm equal channel angu- lar extrusion on room 102 temperature twinning in magnesium alloy ZK60, Journal of Materials Science, 2005, vol. 40, no. 7, pp. 1699-1708

- P. W. Bridgman, Studies in large plastic flow and fracture with special emphasis on the effects of hydrostatic pres- sure, Metallurgy and metallurgical engineering series, 1952

- T. G. Langdon, The principles of grain refinement in equal-channel angular pressing, Materials Science and Engineering A, 2007, vol. 462, no.1-2, pp. 3-11

- A. P. Zhilyaev and G. Langdon; Using high-pressure torsion for metal processing: Fundamentals and applica- tions, Progress in Materials Science, 2008, vol. 53, no. 6, pp. 893-979

- Y. Saito, H. Utsunomiya, N. Tsuji and T. Sakai; Novel ultra-high straining process for bulk materials-development of the accumulative roll-bonding (ARB) process, Acta Materialia, 1999, vol. 47, no. 2, pp. 579-583

- W. M. Thomas, E. D. Nicholas, J. C. Needham, M. G. Murch, P. T. Smith and C. J. Dawes; Patent No. 8, UK, 1991

- R. S. Mishra, M. W. Mahoney, S. X. Mcfadden, N. A. Mara and A. K. Mukherjee; High strain rate superplasticity in a friction stir processed 7075 Al alloy, Scripta Materialia, 1999, vol. 42, no. 2, pp. 163-168

- Y. T. Zhu, T. C. Lowe, H. Jiang and J. Huang; Patent No. 6197129, USA, 2001

- Y. T. Zhu, H. Jiang, J. Huang and T. C. Lowe; A new route to bulk nanostructured metals, Metallurgical and Materials Transactions A, 2001, vol. 32, no. 6, pp. 1559-1562

- O. Sitdikov, T. Sakai, A. Goloborodko, H. Miura and R. Kaibyshev; Effect of pass strain on grain refinement in 7475 Al alloy during Hot Multidirectional Forging; Materials Transactions, 2004, vol. 45, no. 7, pp. 2232-2238

- M. Zehetbauer, and R. Z. Valiev, ; Severe Plastic Deformation by Twist Extrusion, in: M. Zehetbauer, and R. Z. Valiev, eds.; Nanomaterials by Severe Plastic Deformation, Proceedings of the conference “Nanomaterials by Severe Plastic Deformation, NANOSPD2,” December 9-13, 2002, Vienna Austria, Weinheim: Wiley-VCH, 2004, pp. 511-516

- J. Richert and M. Richert; A new method for unlimited deformation of metals and alloys, Aluminium, 1986, vol. 62, no. 8, pp. 604-607

- M. Richert, Q. Liu and N. Hansen; Microstructural evolution over a large strain range in aluminium deformed by cyclic-extrusion-compression, Materials Science and Engineering A, 1999, vol. 260, no. 1-2, pp. 275-283

- R. Valiev and T. Langdon; Principles of Equal-Channel Angular Pressing as a processing tool for grain refinement, Progress in Materials Science, 2006, 51, pp. 881-981

- H. Alihosseini, M. A. Zaeem, and K. Dehghani; A Cyclic Forward-Backward Extrusion Process as a novel Severe Plastic Deformation for production of ultrafine grains materials, Materials Letters, 68, 2012, pp. 204-208

- E. A. Brandes, Smithells Metals Reference Book, Seventh Edition, Published by Butterworth & Co. Ltd, 1983

- Đ. M. Nghiệp, T. Q. Thắng, Độ dẻo & độ bền kim loại, NXB KHKT, Hà Nội, 2012