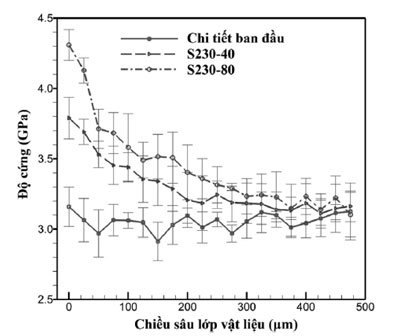

Hình 10 cho thấy, độ cứng đạt giá trị lớn nhất ở lớp bên ngoài cùng và độ cứng sẽ giảm dần cùng với chiều sâu của lớp bề mặt, độ cứng sẽ tiệm cận giá trị của lớp vật liệu nền khi độ sâu lớp vật liệu là khoảng 500 µm. Điều đó cũng cho thấy, trong loạt thí nghiệm này, mức độ ảnh hưởng của quá trình phun bi diễn ra ở trong vùng vật liệu có chiều sâu khoảng tối đa 500 µm tính từ bề mặt của vật liệu.

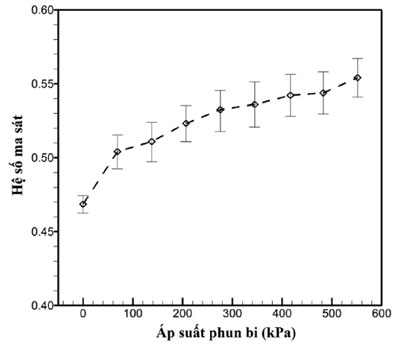

Hệ số ma sát trên bề mặt của chi tiết cũng được đo và so sánh trước và sau khi phun bi, được thể hiện trên hình 11. Kết quả kiểm tra cho thấy, khi ứng suất phun bi là 0 kPa (tức là chi tiết ban đầu) thì hệ số ma sát là nhỏ nhất là là khoảng 0,47 và đạt giá trị lớn nhất là 0,55 khi ứng suất phun bi đạt giá trị lớn nhất trong loạt thí nghiệm.

Giá trị ma sát tăng lên là hệ quả của sự gia tăng độ nhám bề mặt sau khi phun bi, việc hình thành các lõm và các đỉnh vật liệu sau quá trình va chạm giữa bi và bề mặt tạo ra các nhấp nhô trên bề mặt chi tiết đã ngăn cản quá trình chuyển động trượt nên làm gia tăng hệ số ma sát.

4. KẾT LUẬN

Tổ chức tế vi, cơ tính và hệ số ma sát của thép AISI 4340 được phun bi dưới nhiều mức áp suất khác nhau đã được nghiên cứu, đánh giá và so sánh một cách có hệ thống. Một số kết luận sau được rút ra là:

– Khi áp suất phun thấp (68,9 kPa và 137,9 kPa) thì mức độ bao phủ của quá trình phun là chưa hoàn toàn, chi tiết phun không đạt yêu cầu. Do vậy áp suất phun trong loạt bài này phải từ tối thiểu là 275,8 kPa để toàn bộ bề mặt chi tiết được phun bi hoàn toàn.

– Độ cứng lớp bề mặt của chi tiết tăng lên do quá trình biến cứng của biến dạng dẻo, độ cứng tăng lên khi áp suất phun tăng. Lớp vật liệu ở gần bề mặt có độ cứng lớn nhất và giảm dần theo chiều sâu lớp bề mặt. Chiều dày tối đa vùng vật liệu ảnh hưởng của quá trình phun ghi nhận được là 500 µm.

– Tổ chức tế vi của lớp kim loại bề mặt và vùng gần bề mặt bị ảnh hưởng của quá trình phun bi. Cụ thể là kích thước hạt giảm đi đáng kể khi áp suất phun bi tăng lên, và các hạt nhỏ phân bố ở gần bề mặt trong khi các hạt lớn hơn phân bố bên trong (do cách xa hơn vùng biến dạng).

– Độ nhám bề mặt tăng nhanh ở các thông số Sa, Sp, Sv, Sz khi áp suất tăng nhanh. Độ nhám bề mặt tăng nhanh là nhân tố chính làm cho hệ số ma sát của chi tiết tăng lên khi áp suất phun bi gia tăng.

Kết luận chung cho thấy tổ chức tế vi, độ nhám, độ cứng và hệ số ma sát của thép bị ảnh hưởng mạnh của quá trình phun bi. Áp suất phun càng lớn thì mức độ ảnh hưởng càng rõ ràng. Do vậy, các thí nghiệm thăm dò này đã cung cấp các giá trị rất có ý nghĩa để cung cấp số liệu ban đầu cho mô hình mô phỏng quá trình phun bi và là tiền đề cho việc tìm hiểu và tính toán quy hoạch thực nghiệm nhằm tìm thông số phun bi tối ưu cho kết quả mong muốn.

LỜI CẢM ƠN

Nghiên cứu được tài trợ bởi Trường Đại học Bách Khoa – ĐHQG-HCM trong khuôn khổ Đề tài mã số T-CK-2018-02.

TÀI LIỆU TRÍCH DẪN

- S. Baiker, Shot peening: a dynamic application and its future, fourth ed., ISBN 9783033020269, Metal Finishing News, Wetzikon, Switzerland, 2014.

- Y. Harada, K. Fukaura; Influence of shot peening on surface characteristics of high speed steel, Steel Research International, 79, 2008, 57-64.

- S.E. Homer, R.D. Van Luchene; Aircraft wing skin contouring by shot peening, Journal of Materials Shaping Technology, 9, 1991, 89-101.

- M. Kobayashi, T. Makino, Y. Kurihara, Y. Murakami, T. Toriyama, R. Ebara; Fatigue strength prediction of auto- mobile suspension spring steels. Explicit analysis of nonmetallic inclusions, shot peening, decarburized layer, sur- face roughness and corrosion pits, American Society of Mechanical Engineers, Materials Division, 1991, 171-183.

- H. Bae, Experimental Study of Shot Peening Process and its Effects on High Cycle Fatigue in Aero Space Materials, Ph.D. Dissertation, University of Washington, 2011.

- S. Bagheri, M. Guagliano; Review of shot peening processes to obtain nanocrystalline surfaces in metal alloys, Surface Engineering, 25, 2009, 3-14.

- Shot peening applications, Metal Improvement Company Inc, 2001.

- J. Schijve, Fatigue of Structures and , Dordrecht: Springer Netherlands, ISBN 9781402068089, 2009.

- C. Bathias, A. Pineau, Fatigue of Materials and Structures: Applications to Design and Damage, ISBN 9781118616994, London, Wiley, 2013.

- S. Bagherifard, I. Fernández Pariente, R. Ghelichi, M. Guagliano; Fatigue properties of nanocrystallized sur- faces obtained by high energy shot peening, Procedia Engineering, 2, 2010, 1683-1690.

- S. Bagherifard, M. Guagliano; Fatigue behavior of a low-alloy steel with nanostructured surface obtained by severe shot peening, Engineering Fracture Mechanics, 81, 2012, 56-68.

- K. Miková, S. Bagherifard, O. Bokuvka, M. Guagliano, L. Trško; Fatigue behavior of X70 microalloyed steel after severe shot peening, International Journal of Fatigue, 55, 2013, 33-42.

- H. J. C. Voorwald, M. P. Silva, M. Y. P. Costa, M.O.H. Cioffi; Improvement in the fatigue strength of chromi- um electroplated AISI 4340 steel by shot peening, Fatigue & Fracture of Engineering Materials & Structures, 32, 2009, 97-104.

- D. Kirk, Shot peening, Aircraft Engineering and Aerospace Technology, 71, 1999, 349-361.

- L. Trško, O. Bokůvka, F. Nový, M. Guagliano; Effect of severe shot peening on ultra-high-cycle fatigue of a low-alloy steel, Materials and Design, 57, 2014, 103-113.

- Geometrical Product Specifications (GPS) – Surface Texture: Areal – Part 2: Terms, Definitions and Surface Texture Parameters, International Organization for Standardization, Geneva, Switzerland, Standard No. ISO 25178-2, 2012.

![Hình 2. Phun bi lên chi tiết bánh răng để tăng độ bền mỏi [7]](https://www.jstmetal.com/wp-content/uploads/2019/02/phunbi2_122018.jpg)