Bài báo cũng đưa ra kết quả nghiên cứu tổ chức và tính chất nhiệt của sơn ở nhiệt độ thường và sau khi nung ở 800 oC…

A study on the optimal composition of ceramic lost foam coating and its structure at high temperature

Đỗ Phương Thảo1,2*, Đinh Quảng Năng1* và Trần Viết Thường2

1 Viện Khoa học và kỹ thuật vật liệu, Đại học Bách Khoa Hà Nội, Số 1 Đại Cồ Việt, Hai Bà Trưng, Hà Nội.

*Email: thaodophuong87tn@gmail.com, nangdq25@gmail.com

2 Trường Cao đẳng Cơ khí – Luyện kim

Ngày nhận bài: 14/8/2016, Ngày duyệt đăng: 16/9/2016

Tóm tắt

Đã nghiên cứu ảnh hưởng của các chất phụ gia – CMC, sacaroza và bentonite tới tính ổn định, tính nhớt và khả năng chống nứt sơn mẫu cháy ceramic trên cơ sở keo silica và bột zircon. Bằng phương pháp quy hoạch thực nghiệm trực giao cho thấy CMC làm tăng mạnh nhất tới tính ổn định và độ nhớt của keo, sau đó đến bentonite và thấp nhất là sacaroza. Ngược lại khi tăng hàm lượng keo thì độ ổn định của sơn giảm. Bằng phương pháp chập tuyến tính đa mục tiêu và leo dốc Box-Winson đã xác định được thành phần sơn hợp lý là: 39,93% keo, 0,12% CMC, 1,26% sacaroza, 0,31% bentonit, 58,38% bột zircon. Bài báo cũng đưa ra kết quả nghiên cứu tổ chức và tính chất nhiệt của sơn ở nhiệt độ thường và sau khi nung ở 800 oC.

Từ khóa: keo silica, sơn ceramic, sơn mẫu cháy, độ ổn định huyền phù, độ nhớt.

Abstract

In this paper, the effects of additives such as CMC, saccharose and bentonite on the suspension, viscousity and preventing from fractures of ceramic lost foam coating based on colloidall silica and zirconia were investigated. Results of the orthogonal experiment design indicate that CMC induces the highest increase of the colloidal silica suspension and viscosity, the effect of bentonite is less and the effect of saccharose is the least. Contrarily, the coating suspension decreases in case of incresing colloidal silica content. By linear aggregation of multifuntion and Box-Winson experiment method, the appropriate composition of coating has been suggested: 39.93% colloidal sil- ica, 0.12% CMC, 1.26% saccharose, 0.31% bentonite, 58.38% zirconia. Besides, the structures and thermal properties of the coating at room temperature and after burning at 800 oC were also presented.

Keywords: colloidal silica, ceramic coating, lost foam coating, suspension, viscosity.

1. MỞ ĐẦU

Trong công nghệ đúc mẫu cháy sơn mẫu xốp vô cùng quan trọng. Khi đúc các sản phẩm có khối lượng lớn, hoặc các chi tiết có ruột phức tạp thường dùng chất dính ethyl silicat [1]. Chất dính này đắt và có mùi khó chịu. Các tác giả [2,3,4] chỉ ra rằng keo silica đã được sử dụng thay thế ethylsilicat vì nó rẻ và thân thiện môi trường. Các tác giả [5] cho biết chất dính keo silica cho sơn có tính chịu nhiệt rất cao. Tuy nhiên hầu hết các công trình nghiên cứu về sơn mẫu xốp không đưa ra thành phần sơn cụ thể, mà chỉ đưa ra các cấu tử cơ bản có trong sơn như bột chịu lửa. Khi dùng keo silica thay thế ethylsilicat trong đúc mẫu chảy sơn có tính ổn định kém và vỏ gốm rất dễ nứt. Điều này càng dễ xảy ra nếu như để mẫu sau khi sơn xong ở trong phòng. Vì thế cần nghiên cứu cải thiện tính ổn định, độ nhớt và chống nứt cho sơn khi dùng chất dính là keo silica bằng các chất phụ như sacaroza, carboxymethyl cellulose – CMC, bentonit. Phương pháp quy hoạch thực nghiệm trực giao cho phép giảm số lượng thí nghiệm đáng kể [6] nên đã được tác giả bài báo sử dụng trong nghiên cứu.

2. THựC NGHIệM

2.1. Vật liệu chế tạo sơn

a) Bột chịu lửa: Bột zircon: xuất xứ viện Xạ hiếm

– Việt Nam. Thành phần 52,9% ZrO2, 26,4% SiO2, 16,0% TiO2, 1,9 % P2O5, 1,6% Al2O3, 0,6% Fe2O3, 0,3% MgO, 0,3% MnO. Độ sót sàng 11,0% trên sàng 0.063, tỷ trọng khối 2550 kg/m3, độ ẩm 0,6%.

b) Chất dính: Keo silica mác 380 (Sizol A30), xuất xứ viện Xạ hiếm – Việt Nam, có 30,0 % SiO2, 0,88% Na2O, pH = 10, kích thước hạt keo 37,7-50,7 nm.

c) Chất phụ

*Bentonit trugel 100 của úc có thành phần khoáng gồm: quart: 9%, montmorillonite: 48%, muscovite: 2%, charoite: 3%, cristobalite: 6%, annorthite: 6%, vô định hình: 26%; thành phần hóa học gồm: 77,8% SiO2, 15,1% Al2O3, 2.7% Na2O, 2.1 % Fe2O3, 2,3% MgO, độ ẩm 12.9%, độ trương nở 34.5 ml

*Carboxymethyl cellulose – CMC: xuất xứ Trung Quốc.

*Sacaroza: xuất xứ Việt Nam, hàm lượng sac- aroza > 98,5%.

2.2. Nội dung nghiên cứu

a) Chế tạo sơn

Sơn được chế tạo từ 5 cấu tử (yếu tố) gồm: Keo silica – x1; CMC – x2; sacaroza – x3; bentonit – x4; bột zircon – x5. Khoảng biến đổi của các yếu tố dựa trên thí nghiệm sơ bộ và được xác định như sau:

45 ≥ x1 ≥ 35; 0,2 ≥ x2 ≥ 0; 2 ≥ x3 ≥ 0,5; 0,5 ≥ x4 ≥ 0,1 và x5 = 100 – (x1 + x2 + x3 + x4).

Các mẫu sơn chế tạo theo thành phần định trước và trộn đều trong 10 phút. Chọn 2 hàm mục tiêu là độ ổn định huyền phù và độ nhớt.

b) Độ ổn định huyền phù sơn được xác định như sau: Sơn sau khi chế tạo được đổ vào ống đong đến chiều cao 100 mm. Xác định độ lắng của sơn sau 2 h. Độ ổn định của sơn được xác định bằng tỷ số hạt rắn trong sơn bị lắng theo công thức Ht/Hox100 (%).Trong đó Ht là chiều cao của chất phân tán lắng được, Ho là chiều cao ban đầu của mẫu.

c) Độ nhớt của huyền phù sơn được xác định như sau: Đổ các mẫu sơn sau khi chế tạo vào phễu đo độ nhớt đến đầy, sau đó dùng đồng hồ bấm giây xác định thời gian sơn chảy hết. Lặp lại 5 lần lấy giá trị trung bình. Phễu đo độ nhớt là Bz5.

Ma trận thí nghiệm và kết quả thí nghiệm được đưa ra trong bảng 1.

Bảng 1. Kết quả thí nghiệm

| N | Thành phần (%) | Độ ổn định huyền phù (%), Y1 | Độ nhớt (s), Y2 | |||||||

| Keo silica,x1 | CMC, x2 | Sacaroza, x3 | Bentonit, x4 | |||||||

| 1 | 45,0 | +1 | 0,2 | +1 | 2,0 | +1 | 0,5 | +1 | 94,0 | 4,40 |

| 2 | 35,0 | -1 | 0 | -1 | 2,0 | +1 | 0,5 | +1 | 88,0 | 2,95 |

| 3 | 45,0 | +1 | 0 | -1 | 0,5 | -1 | 0,5 | +1 | 83,2 | 3,05 |

| 4 | 35,0 | -1 | 0,2 | +1 | 0,5 | -1 | 0,5 | +1 | 97,1 | 7,05 |

| 5 | 45,0 | +1 | 0 | -1 | 2,0 | +1 | 0,1 | -1 | 81,0 | 2,56 |

| 6 | 35,0 | -1 | 0,2 | +1 | 2,0 | +1 | 0,1 | -1 | 98,7 | 6,50 |

| 7 | 45,0 | +1 | 0,2 | +1 | 0,5 | -1 | 0,1 | -1 | 97,7 | 4,66 |

| 8 | 35,0 | -1 | 0 | -1 | 0,5 | -1 | 0,1 | -1 | 80,4 | 2,80 |

| 9 | 45,0 | +1 | 0 | -1 | 2,0 | +1 | 0,5 | +1 | 83,6 | 3,50 |

| 10 | 35,0 | -1 | 0,2 | +1 | 2,0 | +1 | 0,5 | +1 | 97,5 | 6,85 |

| 11 | 45,0 | +1 | 0,2 | +1 | 0,5 | -1 | 0,5 | +1 | 96,7 | 5,88 |

| 12 | 35,0 | -1 | 0 | -1 | 0,5 | -1 | 0,5 | +1 | 84,0 | 3,52 |

| 13 | 45,0 | +1 | 0,2 | +1 | 2,0 | +1 | 0,1 | -1 | 92,5 | 4,05 |

| 14 | 35,0 | -1 | 0 | -1 | 2,0 | +1 | 0,1 | -1 | 80,5 | 2,78 |

| 15 | 45,0 | +1 | 0 | -1 | 0,5 | -1 | 0,1 | -1 | 80,0 | 2,52 |

| 16 | 35,0 | -1 | 0,2 | +1 | 0,5 | -1 | 0,1 | -1 | 83,0 | 6,90 |

| 17(01) | 40,0 | 0 | 0,1 | 0 | 1,25 | 0 | 0,3 | 0 | 91,5 | 4,32 |

| 18(02) | 40,0 | 0 | 0,1 | 0 | 1,25 | 0 | 0,3 | 0 | 93,0 | 4,10 |

| 19(03) | 40,0 | 0 | 0,1 | 0 | 1,25 | 0 | 0,3 | 0 | 92,5 | 4,60 |

| 20(04) | 40,0 | 0 | 0,1 | 0 | 1,25 | 0 | 0,3 | 0 | 94,0 | 4,25 |

d) Đánh giá cấu trúc và tính chất nhiệt của sơn

Cấu trúc sơn có thành phần tối ưu được quan sát bằng phương pháp SEM.-thiết bịhiển vi điện tử quét phân giải cao Model JSM-7600F, Hãng Jeol, Nhật. Tính chất nhiệt được đánh giá bằng phương pháp DTG/DSC – thiết bị TG-DSC 1600C của hãng Setaram- Pháp.

3. KẾT QUẢ VÀ THẢO LUẬN

3.1. Xây dựng phương trình toán học cho hàm mục tiêu

a) Chọn dạng phương trình hồi quy

Thông qua các kết quả của một số công trình [7,8] kết hợp phân tích khảo sát số liệu thí nghiệm sơ bộ theo từng biến đơn lẻ, đề tài đề xuất mô hình toán biểu diễn mối quan hệ giữa độ ổn định, độ nhớt của sơn và các yếu tố đầu vào với phương trình hồi quy hàm mục tiêu Y1 độ ổn định của sơn có dạng:

Y1 = bo + b1x1 + b2x2 + b3x3 +b4x4 + b12x1x2 + b13x1x3 + b14x1x4 + b23x2x3 +b24x2x4 +b34x3x14 + b123x1x2x3 + b124x1x2x4 + b234x2x3x4 + b1234x1x2x3x4 (1)

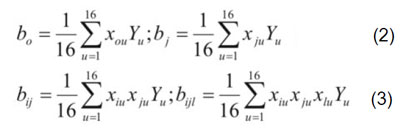

Trong đó bo là hệ số hồi quy, b1, b2, b3, b4 là hệ số tuyến tính, b12, b13, b14, b23, b24, b34, b123, b124, b234, b1234 là các hệ số tương tác đôi, hệ số tương tác ba được xác định theo các công thức (2) và (3).

Giá trị các hệ số b tính toán được như sau:

| bo=88,61875 | b12=0,60625 | b34=-0,59375 |

| b1=-0,03125 | b13=-1,66875 | b123=-1,33125 |

| b2=6,03125 | b14=-1,10625 | b124=-0,44375 |

| b3=0,85625 | b23=0,16875 | b234=-1,00625 |

| b4=1,89375 | b24=-0,21875 | b1234=1,39375 |

c) Kiểm định mức ý nghĩa của hệ số b trong phương trình hồi quy

Các hệ số được kiểm định theo chuẩn sốStudent (t):

với bj là hệ số trong phương trình hồi quy, Sbj là độ lệch quân phương của hệ số bj.

với Sth là phương sai tái hiệnđược tính theo công thức

m là số thí nghiệm ở tâm phương án, Υu0 và Ÿu0 là kết quả độ ổn định của các thí nghiệm và độ ổn định trung bình ở tâm phương án.

Tra bảng phân vị Student [6] với mức ý nghĩa α= 0,05, bậc tự do f = 4-1 = 3 ta có t0,05 (3)=2.35. Nếu tj > t0,05 (3) thì hệ số bj có nghĩa, nếu tj < t0,05 (3) thì hệ số bj bị loại ra khỏi phương trình.

Sau khi tính toán và loại các hệ số b không có nghĩa, phương trình hồi quy với Y1 thu được như công thức (7):

Y1 = 88,61875 + 6,03125 x2 + 0,85625 x3 + 1,89375 x4 – 1,66875 x1x3 – 1,10625 x1x4 – 1,33125 x1x2x3 – 1,00625 x2x3x4 + 1,39375 x1x2x3x4 (7)

Keo silica khi sử dụng làm chất dính sơn mẫu cháy có độ ổn định rất kém [2-5], hầu như không ảnh hưởng tới độ ổn định của hệ nên biến keo silica không có mặt trong phương trình hồi quy Y1.

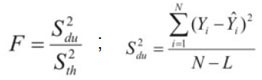

d) Kiểm định sự tương thích của phương trình hồi quy với thực nghiệm

Sự tương thích của phương trình thực nghiệm được kiểm định theo tiêu chuẩn Fisher:

N là số thí nghiệm, L là số hệ số có nghĩa trong phương trình hồi quy, Yi là giá trị thực nghiệm, là giá trị tính theo phương trình hồi quy. Trong trường hợp Y1, N=16, L=9, F1= 3,556.

Tra bảng phân vị Fisher [6] với α = 0,05, f1 = N- L= 16-9 = 7, f2 = m -1 = 3, ta có: F0,05(7,3)=8,89. Vì F1 = 3,556 < F0,05(7,3) nên phương trình hồi quy tìm được là tương thích với thực nghiệm.

Tương tự với hàm mục tiêu độ nhớt, ta cũng tìm được phương trình hồi quy tương thích là

Y2 = 4,373125- 0,54563×1+ 1,413125×2 – 0,174375×3+0,276875×4 -0,493125 x1x2-0,16188 x2x3 – 0,16063 x1x2x3 – 0,12688 x1x2x3x4 (9)

3.2. Tối ưu hóa hàm mục tiêu bằng phương pháp chập tuyến tính

Từ hai phương trình hồi quy (7) và (9) có hệ hai phương trình.

Để tìm được nghiệm thỏa hiệp ta sử dụng phương pháp chập tuyến tính: YL = α1Y1 + α2Y2

Vì hai hàm mục tiêu độ ổn định huyền phù và độ nhớt quan trọng như nhau nên các hệ số α1, α2 đều bằng nhau. Từ đó ta có :

YL= 46,496 – 0,273×1 + 3,722×2 + 0,341×3 + 1,085×4 – 0,247x1x2 – 0,834x1x3 – 0,553x1x4 – 0,081x2x3 – 0,746x1x2x3 – 0,503x2x3x4 +0,633x1x2x3x4 (10)

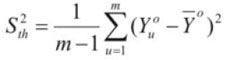

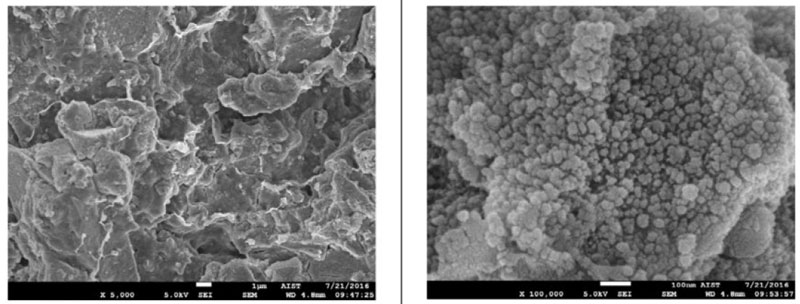

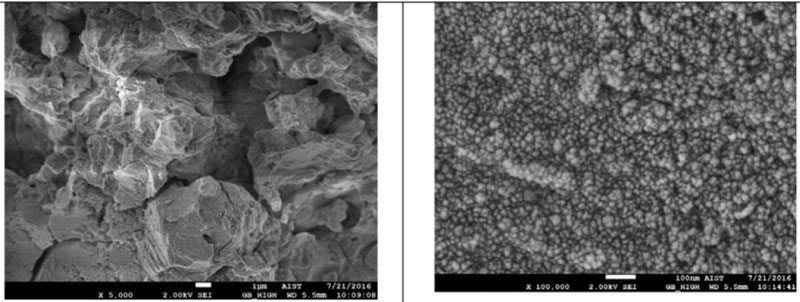

a, Mẫu sơn trên xốp sau sấy khô; b, c, Mẫu sơn sau nung ở 800 oC

Tổ chức 6 thí nghiệm leo dốc cho hàm mục tiêu YL với bước chuyển động cho các cấu tử x1, x2, x3, x4 lần lượt là -0,07; 0,02; 0,01; 0,01 và điểm xuất phát từ tâm thực nghiệm. Kết quả thí nghiệm tốt nhất là sơn có thành phần 39,93% keo, 0,12% CMC, 1,26% sacaroza, 0,31% bentonit, 58,38% bột zircon. Mẫu sơn này có độ ổn định đạt 97% sau 2 h, độ nhớt 5,40 s và sơn 6 lớp không bị nứt.

Trong khi các mẫu sơn khác khi sơn nhiều lớp bắt đầu có hiện tượng rạn nứt. Độ nhớt và độ ổn định của thành phần sơn tối ưu nằm trong khoảng phù hợp với tính chất làm việc của sơn mẫu cháy. Qua các nghiên cứu thực nghiệm khảo sát, độ ổn định tốt nhất cho sơn mẫu cháy trên cở sở chất dính keo silica là trên 95% sau 2 h và độ nhớt phù hợp là 4-6 s.

Hình 1 chỉ ra kết quả sơn có thành phần tối ưu trên mẫu xốp sau khi sấy khô ở nhiệt độ 45-55 oC và sau khi nung ở 800 oC. Sơn bám dính tốt, đồng thời không bị nứt trong cả hai điều kiện nhiệt độ trên.

3.3. Tính chất của sơn có thành phần tối ưu

3.3.1. Cấu trúc sơn

Hình 3, hình 4 là ảnh SEM cấu trúc của sơn có thành phần tối ưu ở nhiệt độ thường và sau khi nung ở 800 0C. Kết quả cho thấy cấu trúc sơn sau khi nung ở 800 0C có nhiều lỗ xốp lớn, trong khi mẫu chưa nung sự có mặt lỗ xốp là không quan sát thấy rõ. Do đó sơn sau khi nung sẽ cho sơn có độ thông khí tốt hơn. Nguyên nhân là do trong sơn có những thành phần hữu cơ, khi nung, những thành phần hữu cơ này bị cháy hoàn toàn và để lại những lỗ xốp.

Mặt khác cũng từ ảnh SEM, chúng ta nhận thấy, trong cấu trúc sơn sau nung có các hạt nhỏ mịn, tròn đều, xếp khít nhau rõ rệt hơn so với khi chưa nung.Trong hệ vật liệu nghiên cứu gồm 5 cấu tử (zircon, keo silica, CMC, saccaroza, bentonit) thì CMC, saccaroza đã cháy hoàn toàn khi nung, bentonit chiếm hàm lượng rất nhỏ, như vậy sau nung chỉ còn hai cấu tử chính là zircon và keo sili- ca. Vì hạt bột zircon có kích thước ìm nên với kích thước hạt nano chiếm ưu thế như trong ảnh SEM chúng ta có thể biết rằng đây chính là các hạt keo silica.ở nhiệt độ 800 oC các hạt keo silica đã dehydrat hoàn toàn và liên kết chặt chẽ với nhau. Đây là nguyên nhân làm cho sơn sau nung sẽ có độ bền cao hơn nhiều so với độ bền của nó khi chỉ sấy ở nhiệt độ 45-55 oC.

3.3.2. Kết quả phân tích nhiệt DTG/DSC mẫu sơn

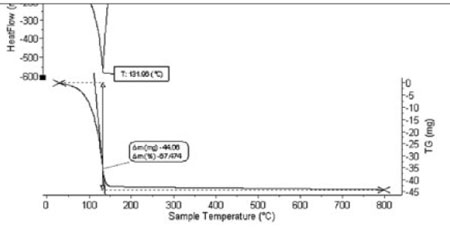

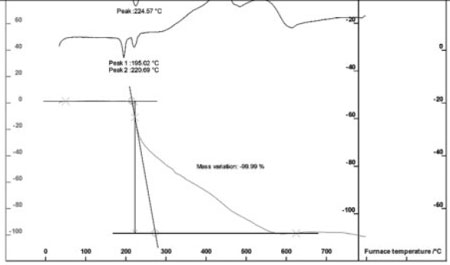

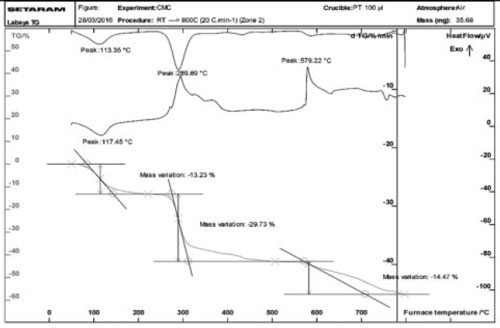

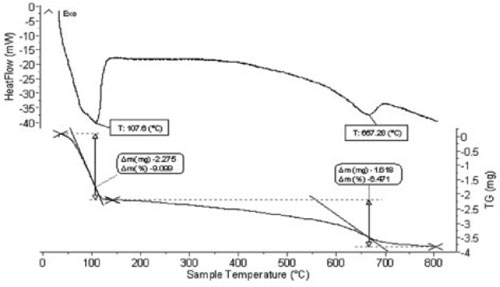

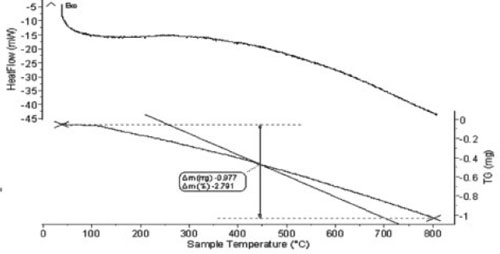

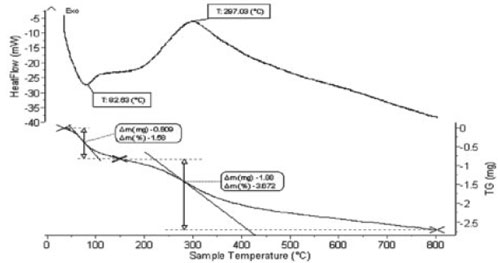

Kết quả phân tích DTG/DSC của keo silica được đưa ra trên hình 5, của sacarosa – hình 6, của CMC – hình 7, của bentonit – hình 8, của bột zircon – hình 9, của sơn có thành phần tối ưu – hình 10. Từ các hình này cho thấy:

Keo silica (hình 5): mất nước 67,47% ở 131,96 oC.

Sacaroza (hình 6): cháy hoàn toàn các chất hữu cơ ở 195,02 oC và 220,69 oC.

CMC (hình 7): mất nước 13,23% ở 117,45 oC, cháy chất hữu cơ 29,73% ở 289,89 oC và14,47% 579,22 oC

Bentonit (hình 8): mất nước 9,1% ở 107,6 oC, cháy chất hữu cơ 6,47% ở 667,28 oC

Zircon (hình 9): khối lượng mất tổng cộng là 2,79%.

Sự mất trọng lượng của sơn có thể hiểu là do sự mất khối lượng của các cấu tử có trong thành phần sơn.

4.KẾT LUẬN

1. Sử dụng phương pháp quy hoạch thí nghiệm trực giao, tối ưu hóa đa mục tiêu và leo dốc Box- Winson chẳng những cho phép nhanh chóng tìm ra thành phần sơn tối ưu, mà còn cho biết quy luật tác dụng của các yếu tố thành phần trong sơn tới tính chất của sơn.

2. CMC làm tăng mạnh nhất tới tính ổn định và độ nhớt của keo, sau đó đến bentonite và thấp nhất là sacaroza

3. Thành phần sơn tối ưu tìm được bằng tính toán, kiểm chứng bằng thực nghiệm và phân tích cấu trúc là 39,93% keo, 0,12% CMC, 1,26% sac- aroza, 0,31% bentonit, 58,38% bột zircon.

4. Các hạt keo silica sau nung đã bị mất nước hydrat hóa làm cho độ bền gel tăng và độ thông khí của sơn sẽ giảm.

5. Mẫu sơn mất trọng lượng khi nung chủ yếu do mất nước và cháy các chất hữu cơ như sac- aroza và CMC.

TÀI LIỆU TRÍCH DẪN

- В. А. ОЗЕРОВ В. С. ШУЛЯК. Г. А. ПЛОТНИКОВ. ЛИТЬЕ ПО МОДЕЛЯМ ИЗ ПЕНОПОЛИСТИРОЛА Москва, (1970)

- The Volume Chair was D.M. Stefanescu, ASM Handbook, Volume 15 Casting, Fourth printing, New York, USA, (1998),

- Butterworth-Heinemann,The Foseco Foundrymans Handbook, 10th edition, (1994)

- Horacio E. Bergna, William O. Roberts, Colloidal silica Fundamentals and Applications, (2006)

- Zólkiewicz, A. Karwinski. Properties research of ceramic layer. Archives of foundry engineering, Vol. 12, No.2 (2012), pp.91-94

- Bùi Minh Trí, Xác suất thống kê & Quy hoạch thực nghiệm, Nhà xuất bản Bách Khoa – Hà Nội, 2011

- Thao Do Phuong, Nang Dinh Quang, Thuong Tran Viet, Effect of additives on the properties of Lost foam ceramic coating, Proceeding of 13th Asian Foundary Congress, Hanoi, Vietnam, 2015

- D.Q. Nang, Establishing the optimal content of cement in the self hardening molding sand using sodium sili- cate binder, Proceeding of 9th Asian Foundary Congress, Hanoi, Vietnam, 2005.